Уменьшение уровня дефектов установки компонентов до 10 dpm в непрерывном процессе производства

Джерон де Гроот, Assemblé on Netherlands BV

Статья посвящена описанию характеристик автоматов установки компонентов А-серии компании Assembleon, которые позволяют уменьшить производственные дефекты и сэкономить на их устранение.

При все более значительном увеличении сложности и стоимости изделий стоимость дефекта дорожает во всех отраслях электронной промышленности. Даже один неправильно установленный компонент означает либо дорогостоящий ремонт, либо утилизацию всего изделия целиком.

Правило «десяти» гласит — цена поиска и устранения дефекта увеличивается в 10 раз с каждым новым этапом производства. Устранение дефекта компонента на этапе финальной сборки стоит в десять раз дороже, чем устранение того же самого дефекта на этапе монтажа изделия и т.д. (включая транспортировку, хранение или использование конечным потребителем). Потребитель ожидает получить качественный, надежный продукт, который прослужит долгое время.

Уменьшение производственных дефектов возможно только при максимально стабильном (повторяемом) процессе. Для автоматов установки компонентов допустимое отклонение процесса установки должно согласовываться с ограничениями, предъявляемыми заказчиком к процессу, например, 6а (6 сигма) или нулевой уровень дефектов при сборке. Достижение этих величин дает значительные преимущества производителям электроники. Стабильность позволяет заметно уменьшить количество сложных этапов тестирования, набора оборудования и напрасно потраченных денег, при этом процесс монтажа печатных плат будет соответствовать всем современным требованиям, предъявляемым к технологии сборки.

Качество сборки изделия в значительной степени зависит от технологии, используемой в автомате установки компонентов. В А-серии автоматов компании Assembleon применяется уникальный дизайн сверх-повторяемой параллельной сборки (см. рис. 1). Ограничение ускорения при перемещении позволяет всегда гарантировать наличие компонента на установочной головке и дает дополнительное время для более точного центрирования компонентов.

Рис. 1. Модульный дизайн автоматов А-серии фирмы Assembleon значительно облегчает техническое обслуживание

При наличии коробления на плате автоматы А-серии автоматически вычисляют предельный уровень опускания головки для каждого компонента и требуемое усилие установки. При этом система головок позволяет устанавливать более 165 тыс. компонентов/час. От момента забора компонента из питателя до установки на плату система контролирует все важнейшие параметры процесса и, при необходимости, динамически их корректирует.

Точность установки 20 мкм позволяет автоматам компании Assembleon легко снизить уровень дефектов до 10 на миллион (<іргд) для самых сложных продуктов в условиях современного производства. Это критерий отрасли. При этом он достигается без ущерба производительности в угоду точности. Один и тот же автомат устанавливает со скоростью 165 тыс. компонентов/час как чип-компоненты 01005 и 0201, так и компоненты типа flip-chip или бескорпусные сборки.

Данные значения достижимы и в условиях реального производства, например при запуске нового продукта. Это имеет большое значение в условиях многономенклатурного серийного производства с большим количеством технологических операций сборки. Производственные линии должны обеспечивать максимальную производительность и качество, несмотря на частую смену собираемых изделий. При этом оборудование для установки также должно быть гибким и многофункциональным, с возможностью подготовки программ вне линии и быстрой переналадкой. Например, для машин А-серии стандартная переналадка занимает менее 6 минут.

Производство также требует непрерывного повышения уровня качества, что означает улучшение показателей работы существующего оборудования. Понимая необходимость совместимости установленного оборудования с новейшим, компания Assembleon также проводит модернизацию и улучшение показателей работы уже существующего оборудования. Открытая архитектура программного обеспечения Assembleon Manufacturing Suite (AMS) позволяет легко интегрировать программную и аппаратную части в систему управления производством. Пакет сервисных услуг Installed Base Solutions (IBS) гарантирует непрерывное улучшение показателей работы и уменьшение эксплуатационных издержек на протяжении всего срока службы оборудования.

Все вышеперечисленное гарантирует непрерывность производства с максимально высокой производительностью и максимально возможной точностью.

Уменьшеие разброса параметров процесса

Есть только один способ уменьшения уровня дефектов на производстве — контроль параметров процесса. Это нелегко при использовании обычных последовательных автоматов сборки, в которых от 2 до 4 роботов приводят в движение установочные головки с набором вакуумных захватов. Головки, несущие разные типы компонентов, устанавливают их последовательно на плату. Для достижения производительности порядка 100 тыс. компонентов/час головки должны постоянно передвигаться с большими ускорениями, в результате из-за действующих на компонент сил ускорения может произойти смещение компонента на вакуумном захвате. Для маленьких компонентов с низким уровнем вакуума это смещение происходит практически постоянно.

В отличие от этого подхода, в А-серии используется множество параллельно работающих установочных головок для установки всех типов компонентов. Это значительно уменьшает силы ускорения и торможения, действующие на компонент. При использовании до 20 индивидуальных роботов для установки компонентов, каждый из которых устанавливает 8250 компонентов/час, общая производительность достигает 165 тыс. компонентов/час. В то же время установочная головка (одна на робот), включающая прецизионную камеру для распознавания реперных знаков, лазерную систему центрирования компонентов и собственно установочную головку, оказывается более надежной и гораздо бережнее обращается с компонентами (см. рис. 2).

Рис. 2. Установочные головки автоматов А-серии точно определяют положение платы и каждого компонента и устанавливают компонент на плату с требуемым усилием

Такая установочная система гарантирует отслеживание и контроль на всех этапах процесса — от захвата до установки на заданную позицию. Более того, система предотвращает возможность критического захвата компонента со смещением (не по центру). Контролируя таким образом процесс установки, компания Assembleon гарантирует правильную установку компонентов в соответствии с заявленной технической спецификацией. При этом любое изменение параметров автомата или окружающей среды может быть учтено, и коррективы в процесс будут внесены до того, как произойдет дефект. Даже тестовые результаты первого запуска показывают результат Cpk > 2 до проведения калибровки автомата в процессе пуско-наладочных работ. Запуск новых сложных изделий также обходится без ошибок установки.

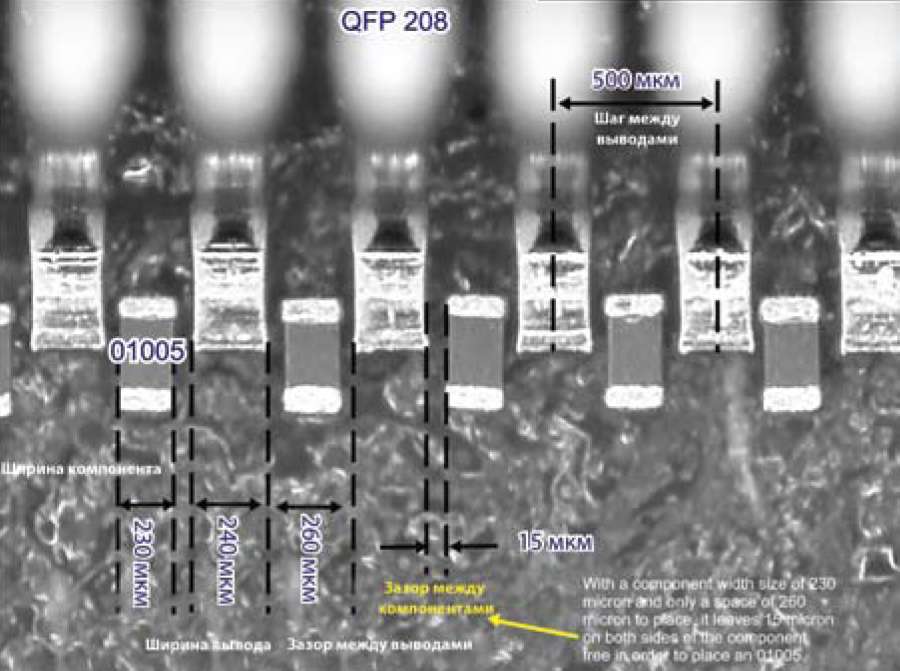

Это также справедливо и для миниа -тюрных компонентов, таких, как 01005 и 0201. Данные компоненты могут лишь очень незначительно самовыравниваться при оплавлении, так же, как и flip-chips и бескорпусные компоненты. Маленькие компоненты также могут быть легко повреждены при установке, поэтому требуют очень деликатного обращения. Автоматы А-серии могут с легкостью на максимальной скорости устанавливать компоненты 01005 между выводами микросхемы QFP (Quad Flat Pack), у которой свободное расстояние между выводами не превышает 15 мкм (см. рис. 3).

Рис. 3. При расстоянии между соседними выводами 260 мкм и ширине компонента 230 мкм зазор между ним и выводами микросхемы составляет всего лишь 15 мкм!

С другой стороны разъемы и большие компоненты требуют значительных усилий при установке, чтобы гарантировать надежность установки, следовательно, усилие установки должно быть контролируемым. Для автоматов А-серии это усилие регулируется в зависимости от типа компонента в диапазоне 1,5…40 Н.

Используя 20 установочных головок, автомат АХ-501 позволяет устанавливать компоненты со скоростью до 165 тыс. компонентов/час, гарантируя точность 40 мкм при 3а. Эти автоматы могут встраиваться в линию с автоматами AX301, использующими 3 системы перемещения питателей вместо пяти у АХ-501, с 12 установочными головками производительностью до 100 тыс. компонентов/час при той же точности.

Некоторые бескорпусные компоненты, микросхемы с большим количеством выводов или компоненты сложной формы могут требовать точности установки до 20 мкм. Такая точность может быть достигнута с помощью автомата АХ-201 (производительность 11,5 тыс. компонентов/ час). Этот самокалибрующийся автомат помогает вам сбалансировать производственную линию для установки компонентов сложной формы, компонентов высотой до 40 мм и размерами до 130 х 79 мм.

Эти три типа автоматов имеют общий пользовательский интерфейс, программное обеспечение, используют один тип питателей, систем перемещения питателей и установочных головок. Модульная концепция делает серию максимально гибкой и функциональной. Производительность может увеличиваться или уменьшаться с шагом 8250 компонентов/час путем простого добавления (удаления) установочных головок, тем самым, позволяя линии «расти» в зависимости от потребностей.

Модульная концепция также позволяет находить лучший баланс между перегруженностью или недогружен-ностью оборудования, минимизируя время простоя и расходы. Производительность может быть перераспределена между несколькими линиями без изменения площади, занимаемой производственной линией, путем простой смены головок. Все это позволяет переходить на новый тип продукции с минимальными потерями во времени.

Система подготовки питателей вне линии с использованием систем для их перемещения и функция автокалибровки обеспечивают типовое время переналадки менее 6 минут. Процесс сборки на автомате АХ-501 может быть перенесен «на лету» на другой автомат без потери точности и качества сборки, поскольку конструкция машины не влияет на порядок сборки. Нет необходимости тратить время на реконфигурацию оборудования.

Гибкость и функциональность следуют за требованиями рынка

Гибкость и функциональность стали важным критерием в условиях часто меняющейся номенклатуры собираемых продуктов, что свойственно современному рынку. Номенклатура меняется так часто, что, не имея возможности быстрого перехода к сборке другого изделия и высокого уровня выхода годной продукции при запуске, вы заметно увеличиваете стоимость изготовления. Прототипные изделия имеют ограниченный набор компонентов, и даже дефект одного из компонентов может испортить всю партию. Все это требует низкого уровня единичных дефектов (dpm).

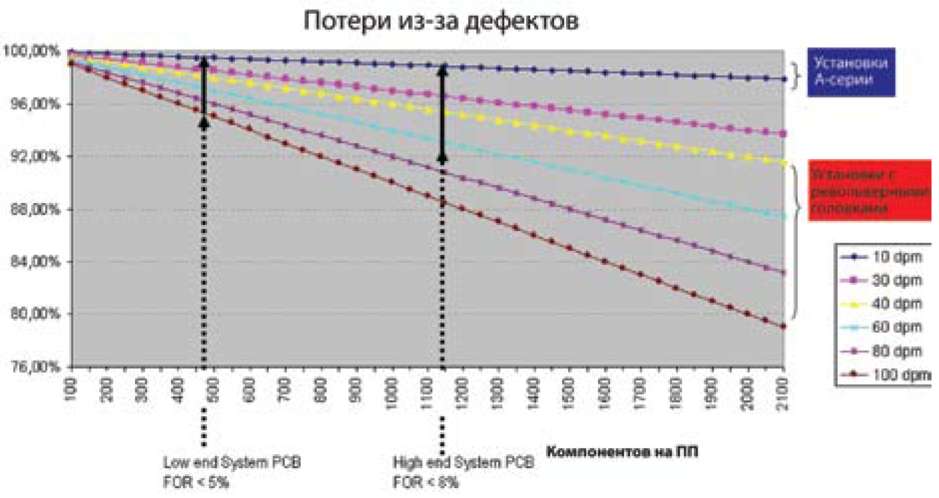

Автоматы А-серии достигают значения уровня дефектности 10 dpm. Иногда даже 3 dpm, как, например, у всемирно известного производителя сотовых телефонов на изделии, состоящем из 4 плат в мультипликации и 1000 компонентов, включая 0201. Такой уровень дефектности позволяет производителям гарантировать, что их производство удовлетворяет всем требованиям процесса сборки. Требуемый уровень проверки минимален, а восстановление и ремонт практически сведены к нулю.

Уровень выхода годной продукции 99,8% (см. рис. 4) позволяет уменьшить количество ремонтируемых или дефектных телефонов на 75 тыс. шт. в год на одну производственную линию. Эти результаты, являющиеся показателем на рынке, достигаются даже для таких компонентов, как 0201.

Рис. 4. Преимущество низкого уровня дефектов установки значительно проявляется с ростом сложности изделий

Объединение возможностей производства

Различное оборудование и программное обеспечение должно работать вместе на любом производстве. Оборудование А-серии объединяется с помощью пакета ПО Assembleon Manufacturing Suite (AMS).

Пакет ПО AMS оптимизирует процесс сборки на оборудовании, а также поддерживает все ключевые процессы SMT-монтажа изделия. ПО имеет открытую архитектуру для встраивания машин в существующее производство. AMS может взаимодействовать с MES (Manufacturing Execution Systems) системами и ERP (Enterprise Resource Planning) системами, что позволяет уменьшить время технологической подготовки и запуска производства.

Система обучения компонентов вне линии, создание программ и их оптимизация — все это позволяет перестраивать линии по принципу «single click». Система подготовки питателей вне линии и проверка компонентов гарантируют вам установку питателей с правильными компонентами в правильные позиции. Эффективность производства отслеживается в реальном времени и может быть отображена с помощью пакета Manufacturing Information Systems (MIS).

Функция предупреждения об окончании компонентов в питателях гарантирует, что линия не остановится при исчерпании компонентов. Также вы можете отслеживать, где и какой компонент был установлен, что позволит вам, используя систему traceability, обнаруживать дефекты и удовлетворять претензии клиентов.

Улучшение показателей производства на протяжении всего времени жизни оборудования

Компания Assembleon уделяет большое внимание поддержанию конкурентоспособности парка уже установленных машин. На это направлен пакет сервисных услуг Installed Base Solutions (IBS). Для начала Assembleon произвел оценку всех требований производств и ввел критерий показателей производства — ключевой индикатор производства (KPIs). На основе ключевых индикаторов производства каждого конкретного клиента подбираются индивидуальные решения, нацеленные на оптимизацию качества и сокращение издержек.

Существует три типа услуг, предлагаемых клиентам. Услуга «Увеличение эффективности» максимизирует выпуск годной продукции за счет оптимизации и сбалансированности оборудования и линии в целом. Этот сервис включает и поддержание уровня уже работающего оборудования. «База знаний» — обучение и тренировки специалистов клиента для поддержания высокой квалификации. «Техническая поддержка» — поддержка машин в идеальном техническом состоянии и дальнейшее улучшение коэффициента КР1з, например, времени перехода на новое изделие.

Простая модульная конструкция и небольшая скорость перемещения головок означает, что требования по техническому обслуживанию значительно сокращены. В сравнении с другими автоматами от конкурентов, автоматы А-серии не требуют значительного обслуживания или восстановления даже после нескольких лет работы. Основанная на этом IBS обеспечивает последовательный процесс поддержания и обслуживания оборудования, даже по прошествии нескольких лет после его запуска.

ЛИТЕРАТУРА

1. Anderson D. Design formanufacturability and concurrent engineering. ISBN 1-878072-23-4. Перевод Евгения Матова, ООО «Ас-семРус»