Опыт мониторинга надежности печатных плат в производстве

Франц Галецкий, д.т.н. начальник отделения ИТМ и ВТ Илья Лейтес, зам. главного инженера ИТМ и ВТ

Одной из наиболее важных проблем в организации производства и поставок потребителю печатных плат является адекватная оценка их надежности. По опыту общения с потребителями ПП, особенно на уровне отделов комплектации, менеджеров по обеспечению закупок и отделов входного технического контроля, происходит некоторая путаница понятий «сиюминутного» качества (то есть качества в состоянии поставки) и сохранения качества в процессе эксплуатации (то есть надежности).

Для оценки качества в состоянии поставки имеется достаточное количество разного рода документов, касающихся в основном визуальных критериев. При этом упомянутые визуальные критерии, не разделены на существенные и косметические. Практика показывает, что службы входного контроля сосредоточены на дефектах косметических, как наиболее очевидных и легко обнаруживаемых. Представление о поставщике, как правило, складывается по критерию «красивая/некрасивая» печатная плата, при безусловном требовании целостности цепей и отсутствии коротких замыканий.

Для потребителя же гораздо более важным является не оценка качества в состоянии поставки, а прогноз сохранения этого качества в процессе эксплуатации при воздействии (иногда очень жестких) условий работы. В конце концов, плату, не соответствующую критериям качества на входном контроле (в состоянии поставки), можно выбросить и это будет всего лишь убыток, равный стоимости печатной платы. Потеря качества в процессе эксплуатации может привести к гораздо более тяжким, как экономическим, так и, в зависимости от типа оборудования, возможно, катастрофическим последствиям.

Критерием оценки надежности являются различного рода испытания. Наиболее широко распространены на предприятиях контрактного производства печатных плат периодические испытания. Типовые и конструктивные испытания проводятся, как правило, на предприятиях разработчиках.

Следует отметить, что перечисленные испытания являются достаточно трудоемкой и дорогостоящей процедурой, проводятся редко (1—2 раза в год), позволяют оценить скорее надежностный потенциал производства и конструкции и могут быть распространены на каждую конкретную печатную плату или партию печатных плат с большой натяжкой. Однако: «за неимением гербовой — пишут на простой».

На опытном производстве ИТМ и ВТ, в связи с поставленной задачей безусловного обеспечения надежностных характеристик печатных плат, в рамках системы обеспечения качества, существующей на предприятии, была разработана методика оценки такого рода характеристик. То есть, мы все-таки попытались «писать на гербовой».

Наиболее слабым местом печатной платы, как в связи с ее конструктивными особенностями, так и в связи с трудностями объективного контроля качества, является металлизация переходного отверстия и торцевой контакт переходного отверстия для многослойной печатной платы.

Проблема адекватной оценки надежности печатной платы в основном сводится к оценке надежности этих двух конструктивных элементов.

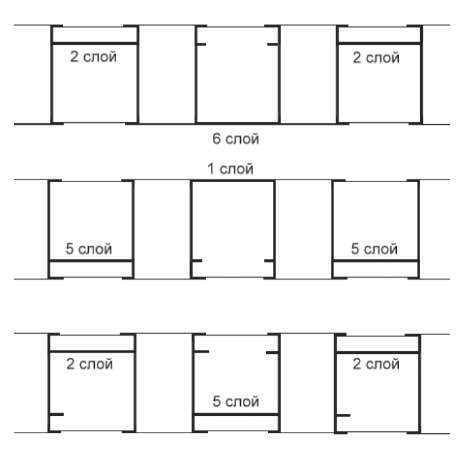

Для проведения оперативного мониторинга текущего техпроцесса изготовления печатных плат была разработана тест-плата имитационная (ТПИ), которая по структуре является аналогом одного из конкретных типов производимых печатных плат. Этот тип занимает достаточно большое место в объемах производства и используется в устройстве, к которому предъявляются повышенные требования по надежности в жестких условиях эксплуатации. Рисунок платы представляет собой цепочки последовательно соединенных отверстий 3-х видов (диаметром 0,3; 0,7 и 1,2 мм) по 3000 отверстий в каждой цепи. Отверстия соединены последовательно через наружные и внутренние слои «ныряющей змейкой» таким образом, что имеется возможность прослеживать поведение торцевых контактов в разных слоях (см. рис. 1, 2), объединенных в длинные последовательные цепи.

Рис. 1. Структура тест-платы

Рис. 2. Рисунок внутреннего слоя тест-платы

В системе обеспечения качества текущего производства ИТМ и ВТ присутствуют несколько контрольных мест:

— автоматический видеоконтроль внутренних и наружных слоев;

— 100% электроконтроль на наличие соединений по цепям;

— отсутствие коротких замыканий между цепями;

— 100% контроль сопротивления столба металлизированных отверстий (четырехзондовым методом, на уровне сотен микроом);

— 100% контроль сопротивления изоляции;

— ежедневный контроль пластичности гальванической меди дуктилометрическим методом (с типовым значением 30…32%, что-соответствует 12…14% удлинения при классическом испытании на разрыв);

— изготовление шлифов тест-купонов с оценкой их качества по нормам ІРС-А-600;

— весь комплекс приемо-сдаточных испытаний (ПСИ) в соответствии с ГОСТ 23752-86;

— регулярные (раз в полгода) периодические испытания по 3—4 группе жесткости ГОСТ 23752-86.

Все эти методы контроля, конечно, позволяют обеспечивать достаточно высокий уровень надежностных характеристик выпускаемой продукции, но являются в значительной мере опосредованными.

Описанная выше тест-плата позволяет проводить ресурсные испытания и напрямую оценивать надежностный ресурс выпускаемой продукции, практически в режиме текущего времени.

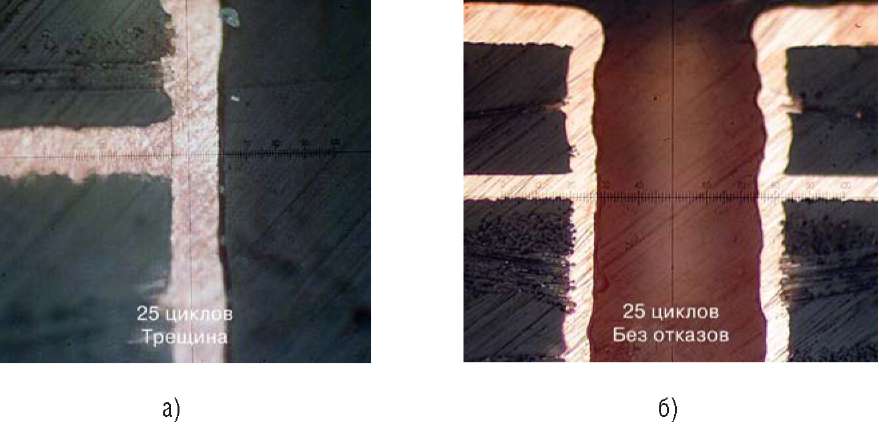

Методика мониторинга с использованием тест-платы заключается в следующем. Еженедельно в производство наряду с текущим объемом печатных плат запускается тест-плата, изготавливаемая по стандартному техпроцессу. В процессе изготовления анализируются шлифы специальных тест-купонов на технологическом поле тест-платы после операций: сверления отверстий, подготовки под металлизацию, химмеднения с металлической затяжкой, полной гальванической металлизации. После изготовления и проведения полного объема ПСИ производится замер омического сопротивления цепочек (типовое значение 2 Ом), как показано на рисунке 3. Имитацией эксплуатационного ресурса тестовой платы является проведение испытаний на воздействие 20 циклов термоударов (20…260°С), путем погружения в расплавленный припой — с пребыванием в нем 5 с и последующим остыванием до комнатной температуры (см. рис. 4). Испытание проводится на установке HALS с автоматическим поддержанием режима по температуре и времени. После термоциклов проводится визуальная оценка внешнего вида и повторный замер изменения сопротивления, с допустимым критерием увеличения сопротивления не более чем в 2 раза. Такой критерий, по нашим оценкам позволяет гарантировать работоспособность МПП в течение, как минимум, 20 лет в условиях эксплуатации, соответствующих 3 и 4 группам жесткости по ГОСТ 23752-86. При необходимости конструкция позволяет локализовать места с повышенным сопротивлением и изготовить шлифы этих мест для визуальной оценки состояния столба металлизации и торцевого контакта отверстий. Обеспечивается определение количества циклов до начала появления трещин (см. рис. 5). Опыт работы в 2005 г. показал, что методика с использованием тест-платы, имитирующей конструкцию реальной печатной платы и регулярно еженедельно пропускаемой по технологической цепочке, позволяет четко и непрерывно отслеживать надежностный ресурс текущего техпроцесса и всей выпускаемой продукции. Это помогает отследить еженедельный мониторинг продукции. Со временем мы поняли, что это еще не предел.

Рис. 3. Замер сопротивлений цепочек и столбов металлизированных отверстий

Рис. 4. Испытание на термоудар в установке HALS

Рис. 5. Шлифы металлизированных отверстий после испытаний

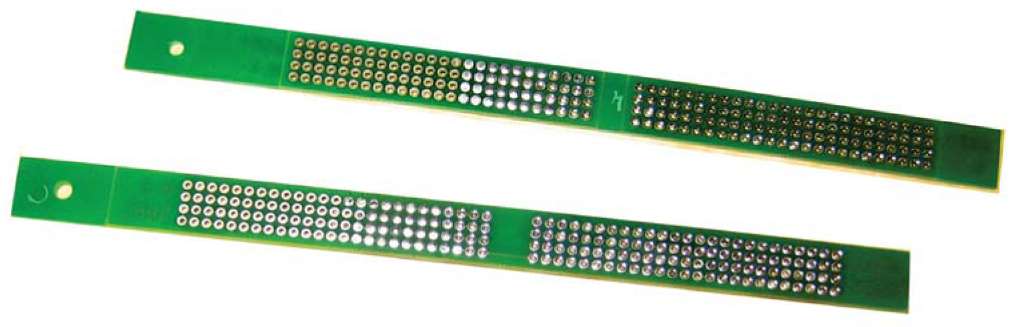

В развитие описываемого метода разработан индивидуальный тест-купон аналогичной конструкции, встроенный в технологическое поле каждой платы (см. рис. 6) и в 2006 г. планируется внедрение методики проведения мониторинга надежностного ресурса каждой платы (для плат со специальными повышенными требованиями по надежности).

Рис. 6. Индивидуальные тест-купоны, вырезанные из технологического поля платы, после 20 термоударов

Естественно, необходимо отметить, что проведение такого рода мониторинга и испытаний ложится значительным грузом на затратную часть себестоимости печатной платы. Но ведь в этой жизни ничто не дается бесплатно. Особенно надежность. Предполагаем, что описанная методика может быть интересна как производителям, так и пользователям печатных плат, устанавливаемых в устройства, работающие в жестких условиях эксплуатации и имеющие повышенные требования к надежности.

В проведении экспериментов и внедрении методики на опытном производстве кроме авторов участвовал коллектив ведущих специалистов ИТМ и ВТ: Петров Л.Г., Оласа-ева М.С., Станиславюк Н.В., Кальченко О.И.