Выбор фоторезиста для различных технологий производства печатных плат

Карло Фавини, EIga Europe

На примере фоторезистов фирмы Elga Europa рассматривается применение сухих пленочных фоторезистов при изготовлении печатных плат по различным технологическим режимам.

Для изготовления печатных плат фирма Elga Europa рекомендует следующие основные типы фоторезистов:

— ALPHA 800i;

— ALPHA 900;

— AR 200s;

— AM 100;

— ALPHA 300.

Данные фототропные фоторезисты охватывают все возможные требования заказчиков, имеют очень высокое разрешение (проводник/зазор не хуже 50 мкм) и после экспонирования обеспечивают четкий отпечаток. Ограничение по показателю разрешения зависит в основном от оборудования, используемого при работе с фоторезистом.

При выборе фоторезиста принимают во внимание такие факторы, как:

— окружающие условия (влажность и температура);

— топология печатных плат;

— подготовка поверхности;

— универсальность фоторезиста;

— необходимая щелочная устойчивость при нанесении золота или щелочном травлении внутренних слоев;

— тип оборудования для снятия фоторезиста.

Сами фоторезисты различаются по устойчивости к щелочному раствору, пластичности, методам удаления.

Ниже приведены наиболее важные особенности каждого фоторезиста.

Alpha 900

Мягкий пластичный фоторезист с очень хорошей конформностью.

Чувствителен к влажности и температурным условиям хранения. Возможны проблемы, связанные с растеканием фоторезиста по краям рулона и утончением на краях отверстий печатной платы.

Рекомендуется для металлизации и тентинга с кислотным травлением.

Обладает хорошей адгезией к основанию печатной платы. Время удаления составляет 100 с, размер частиц удаляемого фоторезиста меньше среднего.

Идеальный фоторезист для внешних слоев.

Alpha 800i

Этот фоторезист тверже, чем Alpha 900, конформность хорошая, но хуже чем у Alpha 900. Рекомендуется для металлизации меди, тентинга с кислотным травлением или очень мягкого щелочного травления. Обладает очень хорошей адгезией, хорошо удаляется за более короткое время, чем Alpha 900.

Размер частиц маленький.

AR 200S

Фоторезист широкого применения, рекомендуется для всех процессов, кроме нанесения золота толщиной больше 0,2 мкм.

Используется для металлизации меди, тентинга и изготовления внут-

ренних слоев, применяется для кислотного или щелочного травления с надлежащим контролем рН в растворе и промывке. Обладает лучшей устойчивостью в щелочных растворах, чем Alpha 800i.

Время удаления фоторезиста примерно 100 с, размер удаляемых частиц от среднего до большого. Предпочтительнее использовать растворы от компании Elga Europe для удаления фоторезиста.

При выступании меди за края фоторезиста (поверхностный слой гальванической меди толще, чем слой фоторезиста) необходимо использовать эффективное оборудование для удаления, так как фоторезист имеет тенденцию удаляться большими кусками.

AM 100

Рекомендуется для всех видов применения (кроме нанесения слоя золота большой толщины) и особенно для различных вариантов прямой металлизации (палладий, углерод, полимер и т.д.), после которой на медной поверхности заготовки не допускается создание микрошероховатостей перед нанесением фоторезиста, т.е. для случаев, когда медная поверхность не очень хорошо подготовлена.

Все остальные свойства такие же, как у фоторезиста Alpha 200S, но у AM 100 лучше адгезия, меньше размер частиц и лучше устойчивость к золотому покрытию.

Alpha 300

Фоторезист широкого применения с хорошей устойчивостью к химикатам; идеален для долгого травления (травление 100…150 мкм) или очень жестких условий щелочного травления.

Превосходная устойчивость к осаждению золота, даже при большой толщине.

Используется для металлизации, тентинга и изготовления внутренних слоев.

Удаляется фоторезист медленно, размер удаляемых частиц от среднего до большого, по этой причине предпочтительнее использовать растворы для удаления от компании Elga Europe.

Общие рекомендации

1. Хранение в некондиционируе-мых помещениях (влажность и температура не контролируются).

Чтобы избежать проблем с растеканием фоторезиста по краям рулона и утончением по краям отверстия печатной платы, рекомендуется использовать более твердые фоторезисты.

Однако в этом случае могут возникнуть проблемы при ламинировании и тентинге.

Самый твердый фоторезист компании Elga Europe — Alpha 800i.

2. Оборудование для снятия фоторезиста.

Фоторезист, распадающийся при раздубливании на мелкие частицы, можно использовать на любом оборудовании снятия фоторезиста и при любых условиях.

Применение фоторезистов Alpha 300, AM 100 и AR 200S может приводить к проблемам с системой фильтрации циклонного типа из-за очень большого размера удаляемых частиц.

3. Установки экспонирования.

Дополнительных требований к установкам экспонирования нет, так как все материалы являются высокочувствительными и могут быть использованы с лампами мощностью 3 кВт.

4. Высокая плотность монтажа печатных плат.

Все фоторезисты обладают высоким разрешением, очень высокое разрешение (20 мкм) требует применения особых фоторезистов, таких как FP300.

Разрешение выше при использовании фоторезистов меньшей толщины.

Толщина всех фоторезистов 30, 40 и 50 мкм, по особому требованию производятся фоторезисты толщиной 20 и 75 мкм.

Рассмотрим основные операции при работе с сухими пленочными фоторезистами.

Подготовка поверхности

Подготовка поверхности перед нанесением сухого пленочного фоторезиста призвана обеспечить оптимальную адгезию фоторезиста к поверхности заготовки. Адгезия к меди зависит от двух факторов: микрорельефа поверхности меди на заготовке и химических реакций на поверхности. Шероховатая поверхность обеспечивает требуемую площадь контакта для лучшего механического сцепления сухого пленочного фоторезиста. В то же время, избыточная адгезия отрицательно влияет на дальнейшую обработку фоторезиста. Состав фоторезиста разрабатывается таким образом, чтобы он надлежащим образом соединялся с подготовленной медной поверхностью, которая по отношению к нему является гидрофильной, гидратированной и полярной.

В общем виде подготовка поверхности состоит из двух этапов.

1. Удаление защитной пленки или антиоксидантов, которые применяются для предотвращения окисления медной фольги, и удаление отпечатков пальцев, жиров, масел и т.д.

2. Создание шероховатой поверхности при помощи механических средств или микротравления.

При подготовке поверхности медной фольги применяются химическая очистка, включая микротравление, и различные виды механической очистки (пемзовая щеточная, гидроабразив, абразивные валки).

Кислотная химическая очистка с микротравлением позволяет получить подходящую поверхность без риска деформации, которая возможна при механической подготовке на тонком ламинате. Для микротравления используется раствор персульфата или моноперсульфата натрия. При этом с поверхности должно быть стравлено порядка 1,0 мкм меди. Следующим шагом является травление серной кислотой или промывка водой под высоким давлением и просушка. Подготовленная поверхность сохраняет свойства около 4 ч. Следует заметить, что повторное окисление происходит быстрее при химической подготовке поверхности и медленнее при механической подготовке.

Тентирование и травление

Фоторезист наносится на металлизированную поверхность заготовки. Так как гальваническая медь очень чиста, она не требует дополнительной химической очистки перед нанесением фоторезиста.

Если оборудование для металлизации заготовок не обеспечивает требуемой чистоты, требуется очистка раствором кислоты для удаления оксидов. Металлизированная медная поверхность должна быть равномерной по структуре. При наличии де-ндритов меди необходима дополнительная механическая очистка.

Субтрактивный метод нанесения

После осаждения химической меди с последующей затяжкой поверхность можно подготовить механическим или химическим способом. Максимальное время межоперационного хранения до нанесения фоторезиста — 4 ч. В противном случае необходимо провести повторную подготовку поверхности.

Процесс прямой металлизации

В случае прямой металлизации фоторезист наносят прямо на металлизированную поверхность, как только заготовка выйдет с линии. По этой причине на многих предприятиях ламинатор размещают в непосредственной близости от линии прямой металлизации. Чтобы улучшить адгезию фоторезиста металлизированные поверхности иногда зачищают механически. Необходимость этого определяется конкретным процессом и типом фоторезиста.

Обратите внимание, что после некоторых процессов прямой металлизации не рекомендуется зачищать или химически обрабатывать поверхности заготовок, чтобы не нарушить целостность металлизации в отверстиях.

В некоторых случаях микротравление также может быть частью процесса прямой металлизации для удаления частиц катализатора (углерода, графита или сульфида палладия) с поверхности. В этом случае медная

поверхность становится очень гладкой и требует специального сухого пленочного фоторезиста с очень хорошей адгезией.

Нанесение фоторезиста

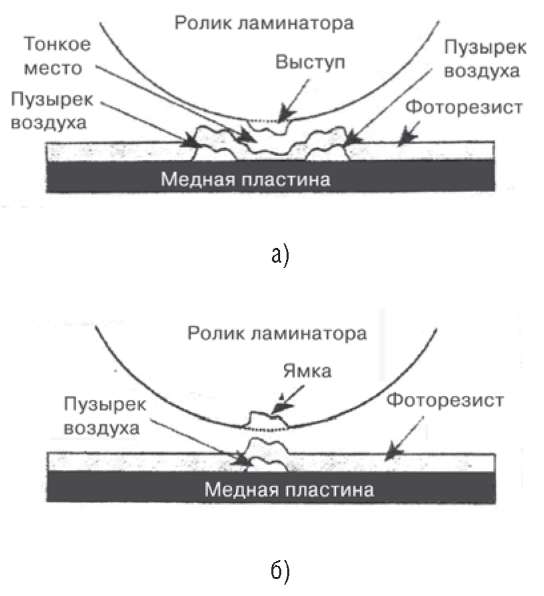

Фоторезист Огс1у1 может применяться со всеми современными ламинаторами. Технологическая операция нанесения фоторезиста требует очень высокой чистоты. Заготовки, валик для нанесения фоторезиста и окружающая среда должны быть свободны от грязи и частиц пыли, которые могут приводить к проколам. Валики для ламинирования надо периодически проверять и очищать изопропило-вым спиртом, чтобы избежать повторяющихся дефектов при нанесении фоторезиста на поверхность заготовки печатной платы (см. рис. 1).

Рис. 1. Дефекты ламинирования: а) дефект, вызванный выпуклостью на валике; б) дефект, вызванный впадиной на валике

Внешний вид дефекта, вызванного впадиной (царапиной) на валике, отличается от дефекта, вызванного выпуклостью. Дефект от выпуклости проявляется в виде слабых пятен, некоторые могут иметь светлые ореолы вокруг. Дефекты, вызванные впадиной, проявляются в виде однородных светлых участков, а форма дефекта похожа на форму впадины.

Условия нанесения фоторезиста

Для обеспечения высокого процента выхода годных плат тип фоторезиста должен соответствовать степени волнистости поверхности материала, вызванной переплетением нитей стеклоткани в диэлектрике (так называемый феномен доминирования стеклоткани). Это очень важно при изготовлении рисунка с высоким разрешением.

Преодоление феномена «доминирования стеклоткани» во многом зависит от типа используемого фоторезиста и может быть осуществлено путем:

— увеличения температуры валиков при нанесении фоторезиста;

— увеличения давления;

— нанесения фоторезиста на пониженных скоростях;

— использования предварительного нагрева плат.

Чрезмерно высокая температура валиков ламинатора и/или подогрева заготовок может привести к сморщиванию фоторезиста. Верхний температурный предел определяется тенденцией фоторезиста к сморщиванию. Повышение температуры валика, подогрева и увеличивающееся давление должны быть тщательно выверены, чтобы не произошло повреждения покрытия из-за того, что фоторезист будет затягиваться в сквозные отверстия.

Уменьшение давления на валах (при нанесении фоторезиста) и температуры может потребоваться при «тентинге», чтобы уменьшить повреждения покрытия и ослабить продавли-вание фоторезиста в сквозные отверстия. Условия нанесения фоторезиста всегда должны соответствовать его пластичности.

Температура плат на выходе

Контроль температуры фоторезиста на заготовке на выходе из ламинатора используется для проверки правильности нанесения фоторезиста. Температура платы на выходе зависит от толщины платы, конструкции ламинатора, наличия предварительного нагрева платы, температуры валиков для нанесения фоторезиста, скорости его нанесения. Рекомендуется использовать контроль температуры как инструмент контроля качества, но не в качестве технических требований.

Рекомендуемые температуры заготовок на выходе:

— внутренние слои — 50…60°С;

— внешние слои — 43…55°С;

— покрытые золотом — 48…55°С.

Замер температуры заготовки на выходе осуществляется термополосками. Время выдержки

Фоторезист Огс1у1 можно экспонировать сразу же после нанесения, что не ухудшит его разрешения. Но так как заготовки и фотошаблоны меняют размеры с изменением температуры, перед экспонированием заготовки следует охладить до комнатной температуры. При конвейерной организации производства необходимо использовать накопитель, располагаемый между ламинатором и установкой экспонирования, чтобы заготовки охладились до комнатной температуры. Максимальное время выдержки определяется эмпирически, так как оно зависит от температуры и влажности помещения, где хранятся заламинированные заготовки, а также от типа (химического состава) фоторезиста.

После операций металлизации отверстий следует проверить, что сквозные отверстия хорошо высушены перед ламинированием. Если в отверстиях находится вода, фоторезист может затечь в них, вызвав тем самым пустоты по краю, которые будут увеличиваться со временем.

Зкспонирование

Чувствительность фоторезиста ОМу1 в ультрафиолетовой области максимальна на длине волны 350…380 нм. Вообще, фоторезист чувствителен в области 300.450 нм, поэтому в рабочем помещении требуется неактинич-ное желтое освещение.

Чтобы обеспечить оптимальное разрешение и хорошее качество канала фоторезиста, необходимо иметь:

— фотошаблон хорошего качества;

— хороший контакт фотошаблона с фоторезистом в вакуумной раме;

— подходящий источник света;

— энергия экспонирования должна быть оптимальной для данного оборудования и типа фоторезиста.

Оптимальные условия экспонирования

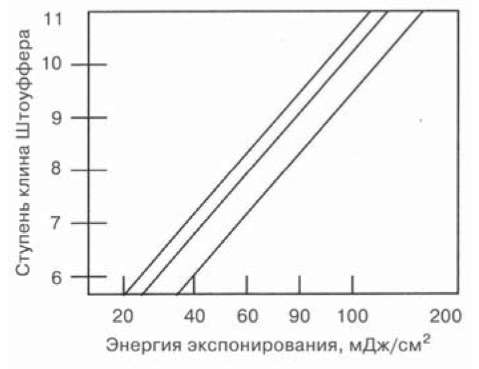

Определение оптимального времени экспонирования следует производить с помощью ступенчатого клина Што-уффера. Существует линейная зависимость между проявлением ступеней клина Штоуффера и экспонированием (см. рис. 2), также нужно учитывать то, что не все радиометры считывают одинаковые показания энергии экспонирования. После проявления рекомендуется 7—8 ступень по 21 ступенчатому клину Штоуффера, покрытая фоторезистом, допускается частичное разрушение фоторезиста на ступени, но его остаток должен быть более 50%.

Рис. 2. Экспонирование ступенчатого клина Штоуффера

Тип фоторезиста и особенности процесса экспонирования влияют на выбор оптимальной энергии экспонирования. Для фоторезиста Огс1у1 она может варьироваться в пределах 8.60 мДж/см2. Далее приводятся некоторые основные показатели, обеспечивающие оптимальный выбор и влияющие на процесс экспонирования фоторезиста.

Увеличение энергии экспонирования вызывает:

— увеличение полимеризации, что увеличивает устойчивость к дальнейшей химической обработке;

— увеличение диапазона времени проявления;

— уменьшение протравов при травлении и коротких замыканий при металлизации.

Негативные моменты экспонирования с более высокой энергией:

— уменьшается разрешающая способность фоторезиста;

— увеличивается вероятность дефектов экспонирования (эффект расплывчатости, вуаль);

— труднее полностью удалить фоторезист.

Время межоперационного хранения

Проявление можно выполнить сразу же после экспонирования, в противном случае допускается хранение заготовок в темном месте в течение нескольких дней.

Освещение

Чтобы получить требуемую энергию для засветки фоторезиста, интенсивность освещения должна быть выше 5 мВт/см2.

Обычно, новая УФ-лампа дает интенсивность освещения около 18 мВт/см2.

Постоянная ширина проводника

Фоторезист, обладающий более высоким разрешением, характеризуется меньшим увеличением ширины проводника при воздействии на него избыточной энергии экспонирования.

Чистые комнаты

Чтобы увеличить процент выхода годных плат с высоким разрешением, ламинатор должен быть установлен в «чистой» комнате. Процессы нанесения фоторезиста и экспонирования являются наиболее чувствительными к загрязнению. Посторонние частицы между фоторезистом и медью (при нанесении фоторезиста) понижают адгезию и препятствуют экспонированию фоторезиста. Обе эти проблемы могут вызвать разрывы при травлении и короткие замыкания при металлизации.

Частицы размером 15 мкм и более могут вызвать дефекты, так как они слишком велики, оседают на поверхности и поэтому не удаляются при помощи системы циркуляции воздуха в чистых комнатах. Чтобы удалить эти частицы, требуется эффективная очистка фотошаблонов и рам экспонирования.

Перед ламинированием и экспонированием рекомендуется для очистки использовать липкие ролики.

Плохой контакт при экспонировании

Воздушный зазор между фотошаблоном и заготовкой приводит к некачественному экспонированию, что вызывает дефекты на последующих операциях техпроцесса (короткие замыкания при травлении и разрывы при металлизации).

Вакуумная рама

Вакуумные рамы необходимы для самого плотного соединения фотошаблона с поверхностью фоторезиста. Появление маленьких неподвижных интерференционных колец (кольца Ньютона) — единственное доказательство хорошего контакта между заготовкой, фотошаблоном и поверхностью вакуумной рамы. Рамы экспонирования стекло — стекло имеют более высокое разрешение и совмещение. Важно оптимизировать размер рамы и ее рабочую толщину исходя из размера заготовки. Если размеры рамок фиксированы, можно использовать маски-вкладыши для варьирования типоразмеров плат. Обычно толщина маски-вкладыша должна быть немного больше толщины заготовки, покрытой фоторезистом.

Проявление

Условия проявления зависят от состава фоторезиста, точные рекомендации обычно даются в спецификации.

Для фоторезиста Огс1у1 общие условия проявления таковы:

— давление проявителя — 1,5.2,0 бар;

— температура проявителя — 25.32°С;

— концентрация карбоната натрия — 0,7.1,0%;

— концентрация карбоната калия — 0,8.1,1%;

— брэйк-пойнт — 50.60%;

— давление распыления при промывке — 1,2.2,0 бар;

— температура промывки — 15.25°С;

— длина камеры промывки больше половины длины камеры проявления.

Брэйк-пойнт

Скорость проявления должна соответствовать конкретному типу фоторезиста. Брэйк-пойнт есть процентное отношение активной длины камеры, на которой удалился фоторезист, к общей длине камеры проявления.

Расчет брейк-пойнта выполняется следующим образом:

(Р х 100%)/Дп,

где Р — расстояние от входа в проявочную камеру до брейк-пойнта; Дп — используемая длина проявочной камеры.

Брэйк-пойнт устанавливают на неэкспонированных заготовках такого же размера, что и рабочие заготовки (по ходу конвейера). Чтобы изменить брэйк-пойнт, нужно рассчитать скорость, требуемую для установления данного брэйк-пойнта, используя уравнение:

Скорость = брэйк-пойнттреб х х скорость [при брэйк-пойнтизм] / брэйк-пойнтизм.

Теперь необходимо настроить расчетную скорость конвейера и провести тест. Процедуру повторяют до тех пор, пока брэйк-пойнт не будет правильно установлен.

Время и условия проявления

Время проявления, необходимое для установления нужного брэйк-пой-нта, зависит от состава проявляющего раствора. Время проявления уменьшается с увеличением концентрации карбоната натрия, однако при высокой концентрации время может снова увеличиться. Для плат с тонкими проводниками рекомендуется более низкая концентрация. Время проявления уменьшается и при повышении рабочей температуры раствора, но более высокая температура не всегда обеспечивает лучшие результаты.

Для каждой комбинации типа фоторезиста и вида оборудования время проявления следует определить индивидуально. Оно зависит от типа и количества форсунок, давления распыления, расстояния между форсунками и заготовками, размера заготовок.

Насыщенность раствора фоторезистом

В процессе работы насыщенность раствора проявления фоторезистом увеличивается, соответственно, увеличивается и брэйк-пойнт, поэтому скорость конвейера приходится уменьшать.

Рабочий раствор карбоната следует заменить, когда время проявления увеличится на 50% по отношению к свежему раствору. В одном литре раствора можно обработать 0,2 м2 фоторезиста толщиной 40 мкм или 0,15 м2 фоторезиста толщиной 50 мкм.

При такой концентрации нет заметного влияния на боковые стенки канала фоторезиста, на воспроизведение шаблона, разрешение проводника и зазора между ними.

Раствор следует заменить, если:

— величина рН < 10,2;

— число обработанных заготовок превышает расчетное;

— скорость проявителя слишком низка.

Насыщенность фоторезистом: система слива и пополнения

В системе слива и пополнения насыщенность фоторезистом поддерживается постоянной за счет пополнения свежим проявителем.

Момент добавления свежего раствора отслеживается путем контроля:

— величины рН (норма рН = = 10,6);

— числа обработанных заготовок (в зависимости от размера заготовок и процентного соотношения площади проявленного фоторезиста).

В Европе общепринят автоматический подсчет числа обработанных заготовок. На каждые 0,2 м2 проявленного фоторезиста добавляют 1 л свежего раствора карбоната. Периодичность добавки зависит от скорости конвейера.

Концентрацию рабочего раствора можно проверить титрованием или по удельной проводимости.

Промывка и сушка

Промывка является очень важной частью процесса проявления. Чтобы очистить поверхность платы от посторонних веществ, заготовку нужно хорошо промыть при температуре 15.25°С. Результатом плохой промывки могут стать рваные края медных проводников, грубое, ступенчатое покрытие, плохая адгезия (при последующем гальваническом меднении).

Настоятельно рекомендуется использовать жесткую воду с 150…300 ррт или 3—6 мг-экв./л карбоната кальция. Давление воды в форсунках должно быть 1,5.2,0 бар. Не рекомендуется промывка в мягкой или деионизован-ной воде, так как в такой воде процесс проявления имеет тенденцию к продолжению, и результатом такой промывки будет плохое качество боковых стенок проводников. Если нет воды нужной жесткости, ее можно сделать жесткой искусственно путем добавления небольшого количества раствора сульфата магния.

Заготовку после промывки следует высушить. Оставшаяся на фоторезисте и затем испарившаяся вода ухудшит качество линий (проводников), так как остатки проявителя будут действовать на боковые стенки фоторезиста. Результатом этого оказывается неравномерное покрытие и обрывы проводников. Области на поверхности платы, которые не были высушены сразу же после проявления, могут окислиться.

Техническое обслуживание камеры проявления

Камеру проявления следует чистить не реже одного раза в неделю, чтобы удалить остатки фоторезиста, накипь карбоната кальция и пено-гаситель. Остатки фоторезиста лучше удалять 3…5% раствором соды или раствором гидроксида калия, однако накипь, вызванную использованием очень жесткой воды, нужно удалять разбавленными растворами серной кислоты.

Снятие фоторезиста

Фоторезист Ordyl можно удалять в воднощелочных растворах, что можно делать в конвейерных машинах. Время снятия фоторезиста зависит от нескольких факторов, таких как тип фоторезиста, оборудование для снятия, температура нанесения, толщина фоторезиста и степень его экспонирования.

Снятие фоторезиста в водных растворах

Конфигурация оборудования и требования к процессу влияют на выбор состава раствора и температуры.

Для удаления фоторезиста можно использовать 1…4% растворы едкого калия или каустической соды. Вся операция по снятию фоторезиста должна быть настроена на брэйк-пойнт 50% или меньше, более высокая степень брэйк-пойнта увеличивает вероятность того, что фоторезист не будет полностью удален.

Чтобы минимизировать действие удаляющего раствора на слой из олова или олова-свинца, можно установить брэйк-пойнт на величину 70…80%. При этом нужно убедиться, что фоторезист полностью удаляется.

Важно учитывать, что время снятия фоторезиста и размер удаляемых частиц в большой степени зависят от типа фоторезиста.

Выбор раствора для снятия фоторезиста

Наиболее подходящий промышленный раствор для снятия фоторезиста содержит химикаты, которые позволяют удалять его быстрее и эффективнее, чем водные растворы гидроксидов натрия и калия. Оптимальные растворы также минимизируют воздействие химикатов на олово/олово-свинец, причем слой меди остается без окислов. Эти растворы сегодня становятся распространенными при субтрактивном методе изготовления плат благодаря меньшему воздействию химикатов на олово и лучшему качеству снятия фоторезиста, что особенно важно в случае плат с высоким разрешением рисунка.

Пополнение раствора (корректировка)

Так как насыщенность раствора фоторезистом замедляет процесс его удаления, рекомендуется использовать систему корректировки, чтобы скорость снятия фоторезиста была постоянной. Обычно корректировка осуществляется исходя из числа обработанных плат.

Фильтрация

Оборудование для снятия фоторезиста методом распыления содержит систему фильтрации, которая собирает его частицы. Фильтр предотвращает засорение форсунок и попадание частиц фоторезиста в систему промывки. В процессе снятия фоторезиста увеличивается насыщение им рабочего раствора, происходит изменение химических свойств раствора. Большинство систем фильтрации используют циклонные, барабанные, сетчатые фильтры, наклонные экраны или их комбинации.

Пеногаситель

Из-за того, что в составе фоторезиста содержатся мономеры, при обработке плат в растворах проявления и раздубливания образуется пена. Количество пены зависит от используемого фоторезиста и насыщенности раствора. Концентрацию пеногасите-ля нужно поддерживать на рекомендуемом уровне, дозируя его в камеру проявления в момент пополнения проявителя свежим раствором. Пе-ногаситель следует добавлять прямо в рабочую емкость с проявителем, так как если добавить его в корректировочный раствор карбоната, он будет держаться на поверхности и останется в емкости. При подготовке нового проявляющего раствора пеногаситель надо добавить сразу же по достижении рабочей температуры. Качественным признаком смешения пеногасителя с проявляющим раствором является легкое помутнение рабочего раствора.

Если пеногасителя недостаточно, раствор будет продолжать пениться; если добавлено чрезмерное количество пеногасителя, на поверхности заготовки может остаться трудно смываемый маслянистый осадок. Это особенно заметно при использовании пеногасителя на основе силикона, поэтому настоятельно рекомендуется избегать использования материалов такого типа.

Выбор пеногасителя важен еще и потому, что существует возможность его реакции с солями рабочего раствора или компонентами фоторезиста и появления тяжелых осадков, труд-ноудаляемых из труб и форсунок.

Обычно пеногаситель добавляют из расчета 0,5 мл на 1 литр рабочего раствора карбоната.

Статья г-на К. Фавини публикуется при содействии компании ООО «Петрокоммерц», эксклюзивного представителя фирмы Elga Europe в России.