Оборудование для производства печатных плат

Аркадий Медведев, президент Гильдии профессиональных технологов приборостроения, проф. МАИ

Печатные платы в электронике подобны цементу в строительстве, настолько значительное влияние, наряду с электронными компонентами, они оказывают на основополагающие характеристики электронного приборостроения. Казалось бы, если это так, то движение к совершенству печатных плат должно бы быть более динамичным и решительным. Однако капиталоемкость производства печатных плат столь велика, а рыночная цена плат столь мизерна, что окупаемость вложений в печатные платы — наиболее медленный процесс относительно других отраслей электроники. В течение всего долговременного процесса возврата инвестиций трудно обосновать новые дорогостоящие закупки для исправления ошибок, допущенных на этапе создания проекта. Поэтому выбор комплекта оборудования для производства печатных плат — процесс ответственный, требующий профессионального подхода и должного доверия руководства (инвесторов) к профессионализму своих технологов. Ошибка в выборе технологий и соответствующего ей оборудования тяжело сказывается на последующих результатах производства и поэтому нуждается в особой тщательности.

По каким принципам выбирать оборудование для производства печатных плат? Их несколько.

Первым вступает в процесс руководство предприятия. Ему придется принять решение — производить платы для внутреннего потребления или на рынок или на то и другое. Как правило, внутреннее потребление незначительно и небольшие объемы производства плат оправдывают себя только в стоимости функционально законченной продукции. Но и здесь среднегодовая выработка на одного работающего в радиоэлектронной отрасли — порядка 10 тыс. долларов [1]. Госпредприятиям трудно перешагнуть этот рубеж из-за жестко фиксированных норм рентабельности, не оставляющих средств ни на достойную оплату труда, ни на развитие производства.

Востребованность в небольших объемах такого производства удовлетворяется недорогим комплектом оборудования, которое принципиально по своей сути не может обеспечить требования рынка по качеству и классу точности плат. Единственное, чем они могут составить конкуренцию — оперативностью, краткосрочным исполнением простых заказов. Но емкость этого сектора рынка незначительна и может обеспечить достаток только небольшому коллективу из 2—3 человек. Этот путь бесперспективен для развития производства печатных плат.

Другой вариант — работа на рынок (контрактное производство) потребует значительных капитальных вложений для того лишь, чтобы положительно отличаться от других, от уже присутствующих на рынке. Возможно многое, чем отличаться и на российском рынке и на зарубежном. Но лучше всего использовать сильные стороны российских кадров технологов и производственников, они вынуждены работать за низкую зарплату и этим конкурируют с Европой, но способны создавать высокоинтеллектуальный продукт и в этом они имеют преимущества перед Юго-Восточным сектором рынка (Китай, Индия, Тайвань и т.п.). Российские технологи еще не растеряли свой профессионализм, чтобы освоить в производстве изделия и потеснить на российском рынке европейских производителей за счет своей относительной дешевизны и развернуть поток заказов в Россию из Юго-Восточных регионов за счет высокого технического уровня своих изделий.

Уже нет смысла создавать и развивать производство простых плат. Их достаточно много. Конкурентные преимущества здесь можно обеспечить только большими объемами и снижением себестоимости по всем статьям издержек производства. Нужно учитывать, что производственные мощности в этой области производства не загружены и периодически находятся в простое.

Если оценивать свои потенциальные возможности, глядя на зарубежное производство печатных плат (см. табл. 1 [2]), можно видеть, что нам есть куда развиваться. Весь вопрос в инвестициях и трезвой смелости руководителей предприятий в освоении этих инвестиций в развитие производства. Анализ российского контрактного производства электроники [3] показывает пеструю картину благополучия российских предприятий электроники: от 50—70 тыс. долларов выработки на одного работающего (LVS Electronics, ABRIS RCM group, PCB Technologies, «Арсенал» и др.) до 3—10 тыс. Большая часть российских предприятий контрактного производства находится в диапазоне 20—30 тыс. Но наличие в России успешных лидеров производства электроники вселяет большие надежды.

Таблица 1. Оценка мирового рынка печатных плат

|

Страна |

Число фабрик |

Годовой оборот, млрд. долл. |

Число работающих |

Оборот на одного работающего, тыс. долл. |

|

Китай |

1000 |

8,0 |

200 000 |

40 |

|

США |

530 |

8,8 |

48 000 |

183 |

|

Зап.Европа |

400 |

3,9 |

29 000 |

134 |

|

Япония |

300 |

10,3 |

46 000 |

218 |

|

Тайвань |

140 |

5,3 |

50 000 |

106 |

|

Корея |

120 |

3,7 |

35 000 |

105 |

|

Индия |

120 |

0,2 |

8 000 |

25 |

|

Остальные |

250 |

2,8 |

80 000 |

35 |

|

Мировое производство |

2 860 |

40,2 |

496 000 |

81 |

Работа на два фронта требует от руководства предприятий большого мужества, чтобы отпустить производство «на вольные хлеба». В этом случае производство в первую очередь удовлетворяет нужды своего предприятия, а оставшиеся свободные производственные мощности использует для работы на рынок через собственную коммерческую организацию. Работа по такой схеме обеспечивает не только хороший уровень оплаты труда, но и средства на обновление производства.

В планах Управления радиоэлектронной промышленности и систем управления Федерального агентства по промышленности довести к 2010 году выработку на одного работающего до 25—30 тыс. долларов. В докладе начальника управления Борисова Ю.И. показано, за счет каких преобразований планируется обеспечить этот успех. Одно из них: «Делать это следует путем организационно-структурных и институциональных преобразований обоих секторов производства: оборонно-ориентированного, требующего государственного управления, контроля и бюджетного финансирования, и рыночного, ориентированного в первую очередь на существенное развитие производства гражданской радиоэлектронной продукции с привлечением как отечественных, так и зарубежных инвестиций» [1]. Существуют положительные примеры таких сочетаний, обеспечивающих и достойную зарплату, и инвестиционные вложения в развитие производства.

Второй принцип развития понятен из первого — создать условия для конкуренции за счет становления или реконструкции производства с ориентировкой на производство ЬЫес-из-делий.

Третий принцип развития — высокий уровень автоматизации не столь-ко для уменьшения численности персонала, сколько для избавления от дурного влияния человеческого фактора на качество плат, и для обеспечения возможности автоматического управления режимами обработки и оперативного управления произ-вод ством: электронный документооборот, электронная диспетчеризация, логистика, автоматические склады и др.

Четвертый принцип связан с решением экологических проблем производства печатных плат, отличающегося особо агрессивными стоками, если не принять специальных мер. В первую очередь это относится к травильным растворам и промывным водам.

Пятый немаловажный принцип — создание забега на будущее, чтобы освоение новых технологий в перспективе не было сопряжено с дополнительными громадными затратами. Это можно обеспечить видением перспектив и модернизацией производства с учетом этих перспектив.

Конечно, нужно учитывать и региональные особенности развития производства: размер оплаты труда, профессиональную подготовленность персонала, состояние природной среды, стоимость зданий и сооружений, их реконструкции и др. Эти особенности существенно сказываются на распределении развивающихся производств печатных плат — в основном за пределами Москвы и Санкт-Петербурга.

После того как мы попытались обосновать характерное для России направление развития производства печатных плат в сторону ггЫес, давайте обозначим, в чем оно состоит и чем оно достигается.

Схемы процессов изготовления пп

Варианты схем выбирают, руководствуясь требуемым разрешением рисунка печатных плат [4]. Об этом приходится говорить в связи с появлением моды на определенные схемы, например, на тентинг-процесс. Действительно, тентинг-процесс содержит меньше операций и, соответственно, меньше оборудования. Но издержки от осаждения и травления больших объемов меди и риска большого брака из-за возможных несовмещений рисунка пленочного фоторезиста с отверстиями заставляет осторожно оценивать его преимущества.

Так же трезво нужно относиться к процессам прямой металлизации. Сегодня, когда мы повсеместно используем субтрактивные методы (травление фольги), этот процесс прогрессивный. Избавление от необходимости химического меднения и гальванической затяжки, значительно большая надежность внутренних межсоединений в МПП создает ему большие преимущества. Но если кто-то связывает себя с перспективой использования полуаддитивных методов для обеспечения лучшего разрешения рисунка, ему придется отказаться от процесса прямой металлизации и возвращаться к химическому меднению и к гальванической затяжке. В этом случае терять эти процессы на временном этапе использования субтрактивных методов не целесообразно, поскольку возврат к ним связан с дорогостоящей модернизацией химико-гальванической линии.

В последнее время началась техническая реализация лазерных методов формирования рисунка за счет испарения меди из зазоров. Этому процессу не свойственен эффект, связанный с боковым подтравливанием, величина зазора в рисунке определяется длиной волны и апертурой оптической системы, выделяющей из излучения область максимальной энергии. Поэтому считается, что лазерным методом можно воспроизводить толстые проводники шириной 20…30 мкм. Например, ультрафиолетовые лазеры позволяют воспроизвести в медном покрытии зазор шириной 20 мкм со скоростью 0,3 м/с [5]. Однако до конца (до основания) освободить зазор от меди не представляется возможным, поскольку по мере утонения фольги при ее испарении начинает нагреваться диэлектрик основания, что приводит к нежелательным эффектам — тепловому взрыву под фольгой. Поэтому процесс испарения меди в зазорах не доводят до конца, оставляя 3.5 мкм металла, который окончательно химически вытравливают за счет разницы в толщине меди на проводниках и в зазоре (дифференциальное травление).

Преимущества полуаддитивных методов в лучшем разрешении рисунка неоспоримы, но производители ПП долго еще постараются остаться на позициях субтрактивных методов, которые гарантируют большую устойчивость в обеспечении хорошей адгезии меди с подложкой. Тем более что намечается тенденция к использованию лазерного скрайбирования зазоров и пробельных мест лазерной сублимацией меди.

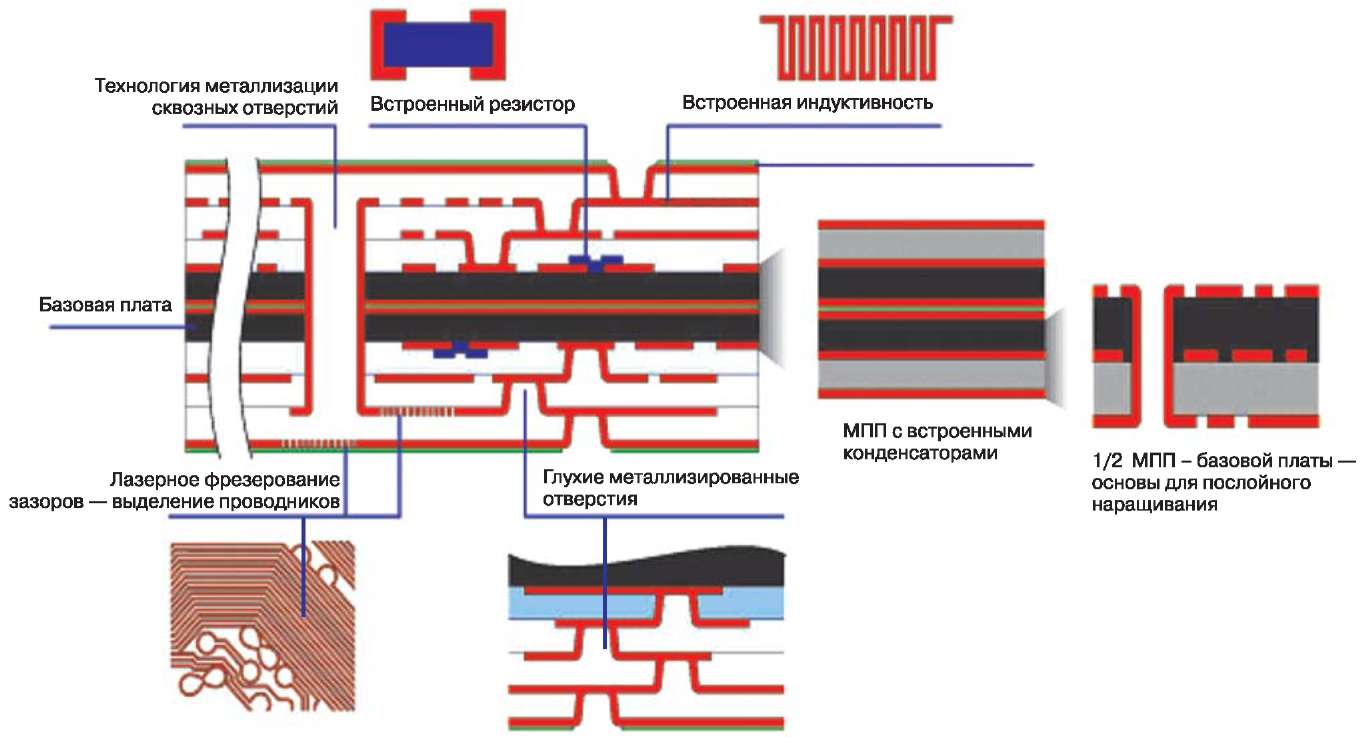

Существенное добавление к базовым процессам состоит в наращивании слоев с глухими металлизированными отверстиями (build-up), что позволяет многократно увеличить плотность межсоединений в МПП, как показано на рисунке 1. Еще одно добавление — встраивание пассивных компонентов: резисторов, конденсаторов, индуктивностей — дает значительную экономию в сборочно-монтажных процессах, гораздо большую, чем издержки в производстве печатных плат. Отклонение от базовых процессов — лазерное формирование рисунка проводников в сплошном слое металлизации за счет сублимации меди из зазоров. Лазерное скрайбирование позволяет обойтись без химического травления и получить разрешение по проводникам и зазорам, соизмеримое с толщиной металла.

Рис. 1. МПП с послойным наращиванием межслойных переходов, лазерным формированием прецизионного рисунка, с встроенными пассивными элементами схем

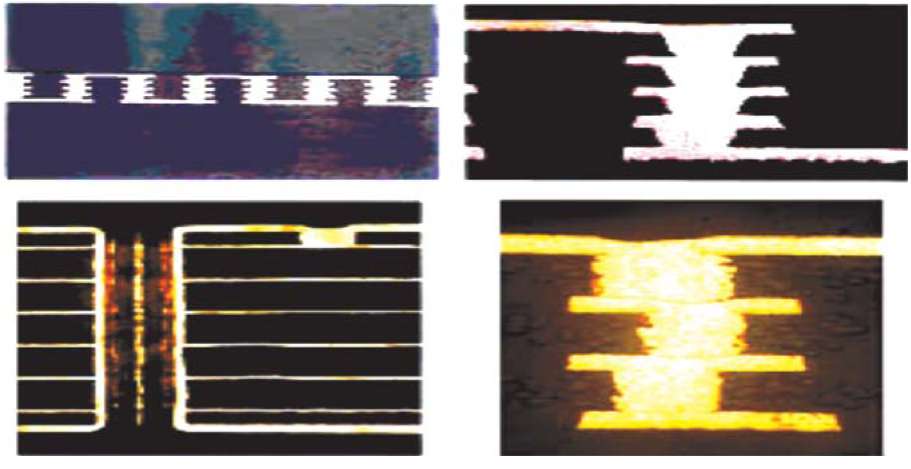

Двукратное увеличение плотности межсоединений достигается заполнением глухих отверстий металлом. Из рисунка 2 можно видеть, что меж-слойные соединения в этом случае можно строить друг над другом, а не со сдвигом в сторону на один шаг, как если бы глухие отверстия не были бы заполнены металлом.

Рис. 2. Межслойные переходы, выполненные металлонаполненными глухими отверстиями

Комплектование производства печатных плат

Централизованные поставки оборудования для химических и гальванических процессов, как правило, ориентированы на определенный набор химикатов, в первую очередь для процессов прямой металлизации, иммерсионных процессов, гальваники и других концентратов, применение которых избавляет производство от проведения всевозможных химических анализов, требующих профессиональных навыков химика (так называемые, АВС-процессы). В производстве не происходят глобальные изменения, которые не были бы известны российским технологам. Но все же, давайте зафиксируем сегодняшнее состояние технологий и немного заглянем в будущее, чтобы знать, к чему нам готовиться.

Фотошаблоны

Высокая производительность современных растровых лазерных фотоплоттеров позволяет обеспечить фотошаблонами трехсменную работу основного производства без репродукции, т.е. изготавливать на них рабочие фотошаблоны, минуя фотооригиналы. Это тем более удобно, что текущие изменения в проектах могут быстро отслеживаться производством без потери темпов.

На российском рынке сейчас присутствуют два принципа изготовления фотошаблонов: лазерное гравирование СО2-лазером полимерной пленки с масочным покрытием [6] и растровая засветка фотопленки лучом лазера или точечного источника света [7]. Оборудование, реализующее эти процессы, равноценно по разрешению и производительности. Если же смотреть с точки зрения разделения сфер использования, то они в большой мере субъективны. Обычно лазерные гравировщики (Laser-Graver) используют конструкторские подразделения, если они самостоятельно поставляют фотошаблоны в производство и считают их составной частью конструкторской документации. Разнородность темпе-ратурно-влажностных условий среды помещений в КБ и в производстве приводит к плаванию размеров фотошаблонов и неустойчивости на операциях совмещения элементов межсоединений. Технология Laser-Graver активно используется для изготовления фотоформ в полиграфическом производстве многоцветной продукции, где вопросы совмещения не менее важны, чем в производстве печатных плат. В связи с этим размерная стабильность основы «сухого» фотошаблона не должна вызывать сомнений.

Фотоплоттеры, как правило, используют цеховые подразделения. Тогда изготовление фотошаблонов находится в составе участка фотолитографии, где обязаны быть созданы однородные условия вакуумной гигиены: обеспыливание, термо- и вла-гостабилизация. Этим обеспечивается размерная стабильность полимерной основы фотопленки, особенно чувствительной к изменениям относительной и абсолютной влажности среды (0,001% на 1%).

Ламинирование фоторезиста

Альтернативные процессы нанесения фоторезиста: жидкого или пленочного — начинают сдвигаться в сторону жидких фоторезистов для воспроизведения линий шириной менее 100 мкм и щелочного вытравливания глухих отверстий в тонких полиимидных слоях МПП (вместо сверления). Равномерное нанесение тонких слоев жидкого фоторезиста обеспечивается валковым методом или медленным вытягиванием. Очевидно, что присутствие пыли в воздухе производственных помещений сводит на нет все преимущества хорошего воспроизведения рисунка жидким фоторезистом. Для традиционных процессов фотолитографии с разрешением до 0,07/0,07 мм целесообразнее использовать сухие пленочные фоторезисты. Предлагаемые на рынке ламинаторы отличаются различным уровнем автоматизации процесса и наличием систем предварительного подогрева, обеспыливания, обрезания пленки и т.д. Множество устройств, входящих в состав ламинатора: устройства предварительного центрирования, захвата, обрезки, вакуумная

пластина и др. — оснащены микропроцессорным управлением.

Экспонирование

Воспроизводство тонкого рисунка с нормами проводник/зазор до 0,05/0,05 мм связано не столько с процессами проявления и травления (они даже не рассматриваются в ряду общих проблем), сколько с оптическими системами и фоторезистами. В тонком рисунке уже сказываются незаметные раньше явления: абберации, дифракции, рассеивание света в толще фоторезиста, недостаточная планаризация поверхности фоторезиста, недостаточная параллельность лучей, нагрев зоны экспонирования, который приводит к изменению размеров фотошаблона во время экспозиции, и ряд других. Для устранения этих эффектов создано новое поколение автоматических установок экспонирования, в которых автоматизировано все, даже совмещение фотошаблонов по реперным знакам (без пробивки базовых отверстий) с использованием элементов технического зрения.

Современные установки экспонирования отличаются конструкциями оптических систем, создающих рассеянный или коллимированный свет, точечный источник света. В этой же последовательности нарастает цена установок и степень разрешения рисунка. Наиболее совершенны установки, в которых автоматизированы загрузка и выгрузка, совмещение фотошаблонов с двух сторон, вакуумный прижим, проверка совмещения после вакууми-рования, экспозиция. Такие установки обеспечивают точность совмещения ±5 мкм, разрешение ±2 мкм и полностью лишены влияния человеческого фактора [8]. Например, автоматические светокопировальные рамы EXPOMAT HAE, AEX, HEX (PRINTPROCESS) с лампами высокого давления 6 кВт с особым оптическим отражателем (рассеянный источник света) обеспечивают получение проводников и зазоров в 50 мкм на фоторезисте толщиной 38 мкм, и это является условием контракта при поставке оборудования [9].

Прямое лазерное формирование рисунка

на фоторезисте (Laser Direct Imaging — LDI) — начинающая распространяться альтернатива традиционной фотолитографии. Растровый рисунок экспонируется на фоторезисте непосредственно лучом лазера, минуя процессы изготовления фотошаблонов и экспонирования с фотошаблона. При двустороннем LDI-экспонировании автоматически совмещаются рисунки двух сторон. Производительность LDI-системы — 80 экспонирований в час для формата 457 х 609 мм, так что одна установка обеспечивает производство ДПП мощностью 25 м2/ч или МПП — 16 м2/ч. LDI-системы — дорогие установки, поэтому на меньших производительностях они не окупаются [10]. Если оценивать современное состояние LDI-процессов, то нужно отнести его к промежуточной стадии развития и подождать, когда этот процесс будет доведен до удаления масочного покрытия из пробельных мест, чтобы избавиться и от процесса проявления фоторезиста. Или дождаться, когда лазерные LDI-системы формирования рисунка непосредственно по меди станут более совершенными и дешевыми. Уже сейчас тонкий рисунок проводников и зазоров (30/40 мкм) на прецизионных печатных платах выполняют лазерным гравированием с последующим химическим вытравливанием остатков меди в зазорах по схеме дифференциального травления.

Использование планшетных струйных принтеров

Высокий уровень рентабельности в многономенклатурном производстве имеют системы Ink Jet Printer — ка-пелъно-струйные принтеры для нанесения маркировки, рисунка резиста для травления рисунка, паяльной маски с разрешением 720 dpi [11].Установки нанесения прямого изображения ре-зистами ультрафиолетового отверждения фирмы New System являются одной из последних разработок в производстве печатных плат. Применение этих принтеров позволяет значительно снизить сроки изготовления печатных плат, уменьшить количество основных операций, сократить производственные площади, уменьшить численность персонала и расход материалов, что в конечном итоге значительно уменьшает себестоимость продукции.

Струйная обработка

Проявление и удаление фоторезиста, проявление паяльной маски, травление рисунка — для всех этих процессов струйной обработки фирмы-поставщики предлагают собственные оригинальные решения, направленные на равномерное воспроизведение тонких линий. Фирма RESCO (Италия) предлагает систему TFS, устраняющую эффект накопления луж обрабатывающего раствора, попеременно меняя направления струй в противоположных направлениях. Фирма PILL (Германия) предлагала специальную систему отсоса отработанного раствора (фирма перестала существовать). Рабочие модули в линиях фирмы Schmid (Германия) обладают возможностью индивидуальной регулировки напора струй, так что можно настроить интенсивность травления с учетом неравномерности толщины вытравливаемого слоя. Трудно сказать, насколько эффективны эти методы в улучшении воспроизводимости тонкого рисунка. В реальном производстве больше ценится удобство эксплуатации: возможность обработки тонких слоев, хорошая химическая и термическая устойчивость конструкционных материалов и особенно швов и стыков, большая длина рабочих камер, полнота комплектации фильтрами, насосами, нагревателями, оптимальный уровень автоматизации, удобство обслуживания. Ценится также возможность сборки линии из модулей различного назначения, чтобы можно было организовать любую последовательность струйной обработки.

Производственников больше волнует не какие-то дополнительные возможности машин, рекламируемые поставщиками, а отсутствие ставших традиционными огрехов в их работе, таких как:

— несовершенство конвейерной системы, приводящее к развороту плат на конвейере;

— застревание заготовок в процессорных камерах;

— малый объем ванн или несовершенство системы обновления раствора;

— несовершенство системы распыления растворов;

— использование погружных насосов вместо выносных;

— отсутствие систем улавливания аэрозоля;

— отсутствие автономной системы перемешивания растворов в баках;

— некачественная сварка баков;

— сложность замены изнашиваемых деталей [12].

Нельзя пройти мимо заметного события. В России (г. Дмитров) организовано производство технологических линий струйной обработки WAT — «Передовые технологии». Там же выпускают химико-гальванические линии на любую производительность, HASL-установки, термошкафы. Линии WAT лишены отмеченных выше недостатков.

Системы совмещения

Совмещение элементов межсоединений в многослойных структурах — процесс многофакторный. Можно получить хорошие результаты позиционирования элементов рисунка на фотоплоттерах и сверлильных станках, но деформации пленочной основы фотошаблонов и слоев после травления и в процессе прессования могут свести на нет эти результаты, если используется непродуманная система совмещения. Системы базирования на штифтах с пробивкой базовых отверстий уже исчерпали свои возможности в обеспечении хорошей точности совмещения.

Прорыв в улучшении системы совмещения сделала швейцарская фирма PRINTPROCESS AG, обеспечив точность совмещения, соизмеримую с точностью сверления [13]. Эта принципиально новая бесштифтовая система совмещения в многослойных структурах позволяет изготавливать прецизионные многослойные печатные платы по высоким проектным нормам. В отличие от систем, использующих базирование на штырях — PIN-LAM, эта система без базовых отверстий названа MAS-LAM. На эту систему базирования перешло большинство заводов Европы и Азии, российские заводы в Рязани, Чебоксарах и др. Заводу ЭЛАРА этот процесс позволил не только увеличить точность совмещения, но и перейти с заготовки размером 300 х 400 мм на размер 530 х 610 мм.

Прессование

Требования к процессам прессования сегодня определяются высокой плотностью межсоединений, выполнением отверстий на внутренних слоях, необходимостью точного воспроизведения волнового сопротивления согласованных линий связи, более строгими требованиями к короблению применительно к требованиям поверхностного монтажа. Все эти требования могут быть удовлетворены только при условии использования систем вакуумного прессования с минимальными градиентами температур при нагреве и охлаждении, точности поддержания режимов давления и идеальной плоскостности плит. Расширяющиеся объемы использования полиимидных материалов нуждаются в более высоких температурах отверждения — порядка 400°С. Современные гидравлические прессы для прессования МПП отвечают всем этим требованиям: параллельность плит сохраняется в пределах ±30 мкм, температурная точность ±1°С, точность поддержания давления ±1 бар. Для уменьшения температурных градиентов во времени и пространстве используется, как правило, термомаслянный нагрев и охлаждение. Для предотвращения термодеструкции и испарения низкомолекулярных фракций масла для высоких температур прессования используется среда азота. Для эффективного выноса воздуха и летучих фракций из прессуемого пакета слоев применяется вакуумиро-вание рабочей зоны пресса с остаточным давлением 5 миллибар в течение всего времени прессования [14].

Чтобы сократить время использования горячих прессов и экономии энергии, участки прессования дополнительно оснащают установками холодного прессования в соотношении горячий пресс/холодный пресс = 2/1. Тогда продолжительность цикла уменьшается с 150 мин до 100 мин. Нагрев горячих плит не отключается, загрузка прессформ производится в горячие пресса.

Вместе с прессами, как правило, предлагаются опции, использование которых улучшают условия и производительность труда, устойчивость процессов: загрузочно-разгрузоч-ные тележки, стеллажи-накопители с подъемным устройством, станции сборки пакетов и для технологии PIN-LAM — расштифтовщики с устройством разборки прессформ.

Обязательным приложением к поставкам прессового оборудования является система визуализации параметров управления на базе персонального компьютера. Система обеспечивает выполнение трех отдельных функций: загрузку режимов прессования из архива и запись в архив новых отработанных режимов, диагностику оборудования для выявления неисправностей. Стабильность свойств материалов импортных поставок с рекомендованными режимами прессования позволяют быстро найти в архиве соответствующие режимы применительно к этим рекомендациям и быстро запустить процесс.

Сверление

Современные сверлильно-фрезер-ные станки для сверления печатных плат объединены общими признаками технического исполнения:

— стол-основание из натурального камня или гранита;

— стандартный привод Х-У на линейных двигателях;

— перемещение по Х-У рабочих органов на воздушных подшипниках;

— малая масса рабочего стола за счет использования новых композиционных материалов, в частности углепластика;

— высокоскоростной шпиндель: 150 тыс. об./мин, высокочастотный шпиндель для микросверления — 180 тыс. об./мин;

— автоматическая смена инструмента;

— система лазерного контроля состояния инструмента до и в процессе работы;

— управляемый скоростной сервопривод по оси Ъ;

— контроллер компьютерного управления.

Благодаря удачной сбалансированности этих элементов конструкции создается хорошее сочетание точности позиционирования (до ±5 мкм) и производительности (до 400 отв./мин), возможность механического сверления отверстий до диаметра 0,1 мм, точность глубины сверления до ±25 мкм (для станков КЮ — 7 мкм), высокая скорость перемещения: по осям Х-У с ускорением 10…15 м/с2, по оси Ъ — Автоматическая смена инструмента согласуется с производительностью станка — магазин сверл может загружаться сотнями/тысячами сверл десятка номенклатур [15, 16].

Химическое сверление

Использование полиимидных пленок для наращивания слоев МПП позволяет вытравливать в них глухие отверстия в крепких горячих щелочах. Для этого первоначально в соответствующих местах вытравливаются окна в фольге, которая в данном случае играет роль маски. Этот групповой метод оформления отверстий, естественно, обладает высокой производительностью. Но отсутствие соответствующих установок со струйной обработкой горячими щелочами вынуждает использовать погружное травление, что влечет за собой нежелательное подтравлива-ние диэлектрика под фольгой. Тем не менее, при отсутствии соответствующего оснащения травление отверстий остается единственным способом выполнения глухих отверстий.

Лазерное сверление

Предлагается ряд совершенно новых решений для микросверления, основанного на использовании мощных лазеров. Лазерные системы позволяют сверлить сотни отверстий в секунду диаметром от 0,05 до 0,2 мм. Активная среда Си-Вг-лазера, излучающего на длинах волн 511 и 578 нм, или КёУАО-лазера с длиной волны на третьей гармонике 355 нм, специально выбрана для хорошего поглощения энергии излучения медью в ультрафиолетовой области спектра. Необходимость использования таких систем обосновывается большим количеством микроотверстий в платах с высокой плотностью межсоединений (МЬВ-ИВ1). Плотность размещения таких отверстий в МЬВ-ИБ1-платах достигает 10 тыс./дм2.

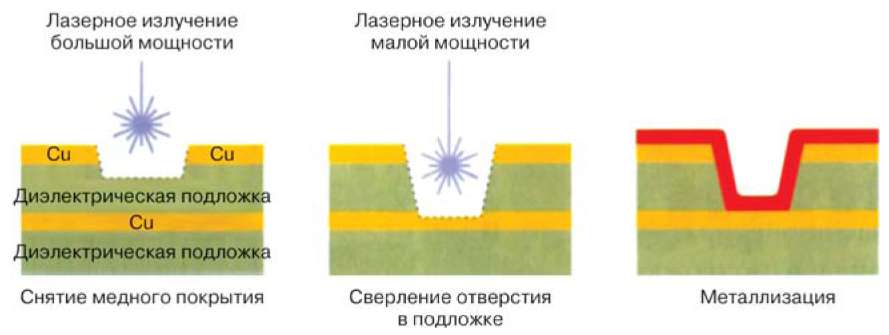

Для сверления комбинации фольги и диэлектрика приходится варьировать мощностью лазера так, что сверление фольги производится при плотности энергии 4 Дж/см2, диэлектрической подложки — 0,1 Дж/см2 (см. рис. 3 и 4) [7]. Аппаратное воплощение такой смены режимов в ходе сверления встретило затруднения. Поэтому в новых разработках пока планируется использовать два разнородных лазера, совмещенных в одной головке: СО2-лазер для сверления диэлектрика и «зеленый» эксимерный лазер для сверления меди. Лучи обоих лазеров сводят в одну точку так, что они одновременно или попеременно обрабатывают отверстие.

Рис. 3. Последовательность операций лазерного сверления глухих отверстий

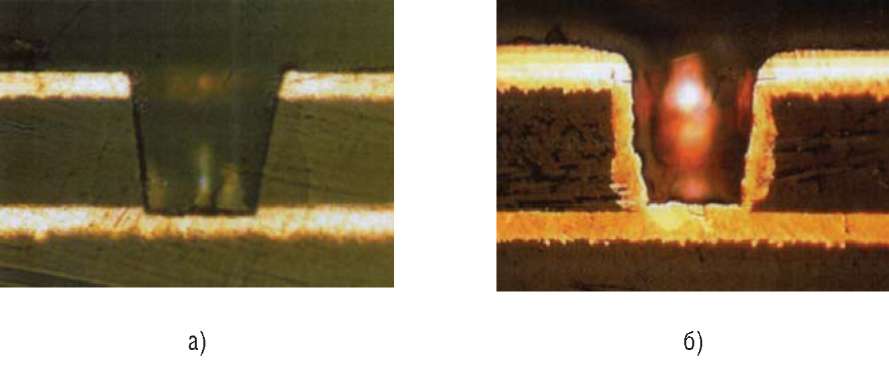

Рис. 4. Фотографии микрошлифов глухого отверстия: а) после лазерного сверления; б) после металлизации

Химико-гальванические процессы

Направленность современных процессов металлизации состоит в решении проблем равномерности покрытий тонких глубоких сквозных отверстий и глухих переходов со слоя на слой. Немаловажны вопросы экологического характера: процессы металлизации наряду с процессами травления создают основной объем загрязненных промышленных стоков. Новации в области химических процессов состоят в основном в использовании

процессов прямой металлизации вместо прежних процессов тонкой и среднетолщинной химической металлизации. В гальванических процессах начинают распространяться процессы импульсной металлизации.

Прямая металлизация

Существо процесса прямой металлизации состоит в получении электропроводящего слоя для возможности дальнейшего осаждения меди электрохимическим способом, минуя процесс химической металлизации и гальванической затяжки, отсюда и термин — «прямая металлизация» [18].

В Европе, где к охране окружающей среды относятся жестко, процесс прямой металлизации используется довольно давно.

Примерно 70% зарубежных компаний используют при производстве ПП процесс «прямой металлизации», в то время как в отечественной промышленности это значение не превышает 40% [19, 20].

Для обеспечения электрической проводимости используется одна из трех систем:

— коллоидная система, содержащая палладий;

— суспензии на основе угля и его модификаций;

— процессы, основанные на осаждении токопроводящих полимеров.

В том и другом варианте осаждение электропроводящего слоя осуществляется избирательно на диэлектрик. Это принципиально с точки зрения расхода палладия и образования разделительного слоя на стыках внутренних соединений в МПП.

Перечислим преимущества процессов прямой металлизации.

1. Получение равномерных покрытий.

2. Изъятие из процессов растворов формалина и сильных комплексооб-разователей.

3. Короткое время создания поверхностной проводимости диэлектрика — порядка 15 с.

4. Используемые в технологии растворы обладают высокой стабильностью.

5. Возможность создания поверхностной проводимости для широкого диапазона диэлектриков.

6. Отсутствие разделительного слоя на стыках металлизации отверстий с внутренними КП.

7. Хорошая рассеивающая способность при удовлетворительном обмене раствора в отверстиях.

8. Меньший объем химических анализов.

9. Отсутствие необходимости слива растворов, содержащих медь.

Коллоидные системы, содержащие палладий, позволяют получить самый лучший вариант прямой металлизации сквозных отверстий. От прежних процессов он отличается большей дисперсностью распределения палладия в тонкой покровной пленке и тем, что медь, вместо химического восстановления, восстанавливается контакт ным методом, образуя тонкий слой с устойчиво хорошей электропроводностью. С позиций стоимости химических компонентов процесс прямой металлизации на основе использования углеродных суспензий (Black Hole) дешевле, но техническая реализация процесса Black Hole сложнее и стоимость оборудования выше, чем для палладиевой системы, где можно использовать обычные погружные системы. Это обусловлено тем, что в линию Black Hole-процесса приходится вводить дополнительные устройства:

— для предотвращения расслаивания раствора — ультразвуковое эмульгирование графитовой суспензии;

— для предотвращения уноса суспензии — двойные отжимные ролики на входе и выходе из камеры обработки;

— для предотвращения неравномерности покрытия — специальная конструкция трубопроводов подачи раствора;

— для предотвращения засорения отверстий для подачи суспензии — специальные щелевые напорные трубопроводы;

— для обеспечения устойчивости покрытия отверстий — система мягких роликов, принудительно вдавливающих суспензию в отверстия;

— для повышения эффективности сушки — роликовая сушка с двумя воздушными ножами, один из которых продувает отверстия, другой отсасывает остатки раствора и воды, новая сушка для маленьких отверстий.

Российские предприятия, первоначально освоившие систему Black Hole, отказываются от нее в пользу палладиевых систем.

В оборудовании гальванической металлизации решаются главные зада-

чи — интенсификация процессов обмена электролита в глубоких и глухих отверстиях. Для этого, в дополнение к покачиванию и барботажу, используются вибраторы, располагающиеся по краю или по центру катодных штанг. Вибрация освобождает тонкие отверстия от пузырьков воздуха и способствует интенсивному обмену раствора в отверстиях. Для металлизации глубоких отверстий в электролитах с выравнивающими добавками вибрация позволяет увеличить плотность тока с 0,5 до 2,5 А/дм2, за счет чего увеличивается производительность процесса.

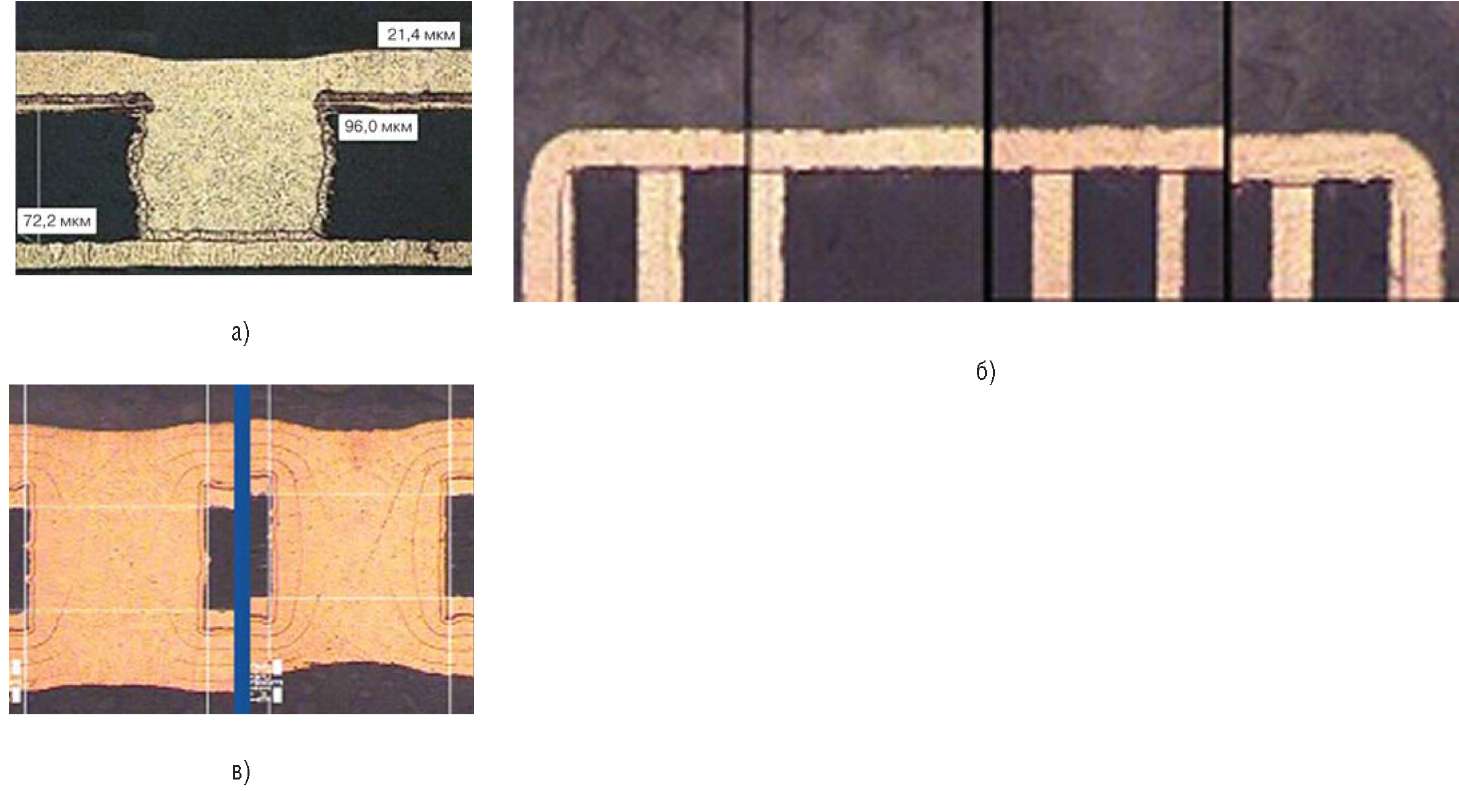

Чтобы улучшить обмен электролита в тонких отверстиях и избавиться от эффекта «парусности» используется покачивание с захватом заготовки не только сверху (как обычно), но и снизу. Для обеспечения равномерности покрытия по площади заготовки в состав линий вводятся экраны. Наиболее эффективное новшество — импульсная металлизация, позволяющая не просто выровнять толщину металлизации в отверстии и на поверхности, но и при определенных режимах получить обратный эффект: толщина осаждения на поверхности меньше чем в отверстии (см. рис. 5, 6) [17].

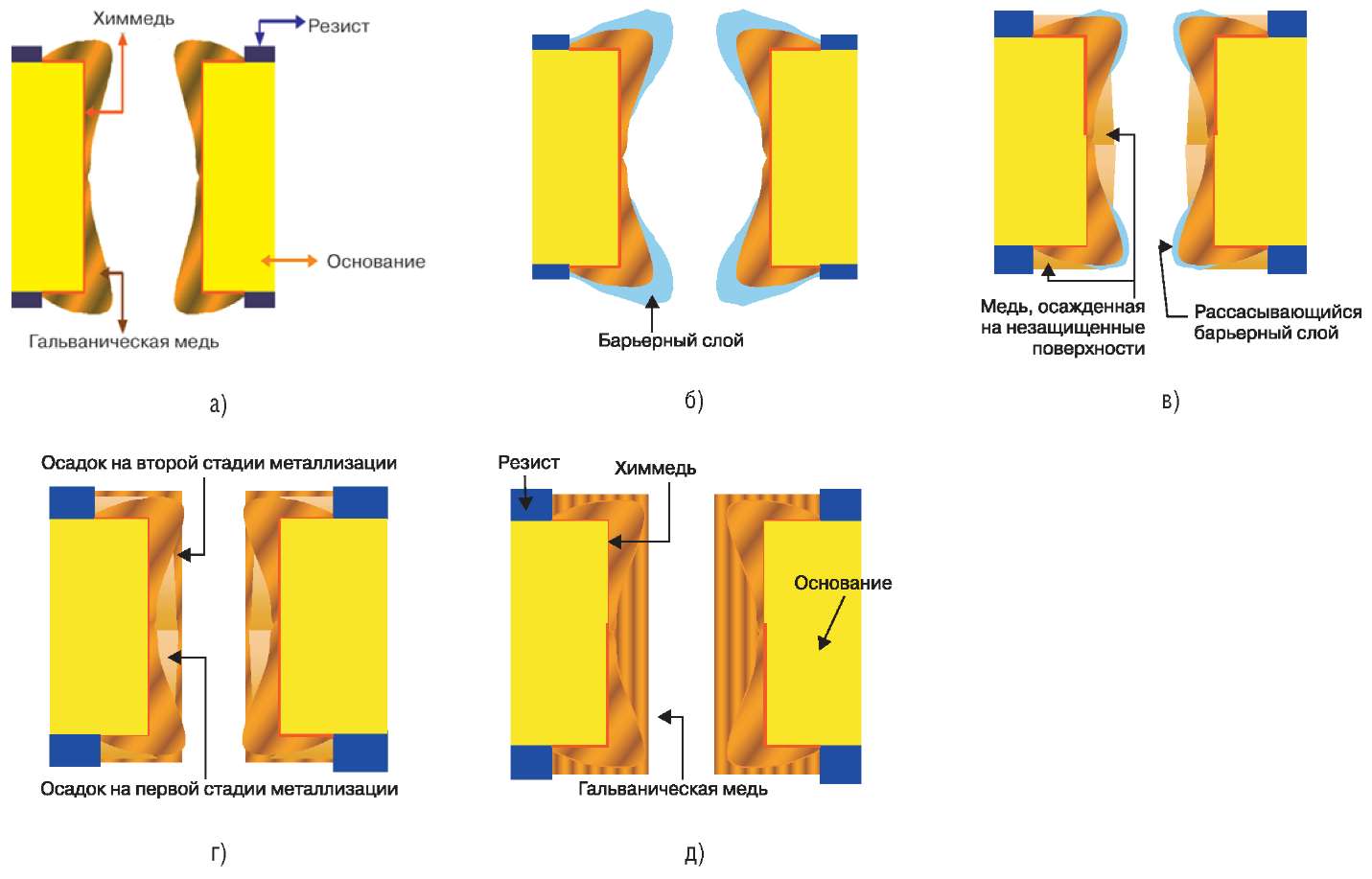

Рис. 5. Стадии процессов осаждения при реверсировании тока:

Рис. 6. Иллюстрация результатов металлизации при реверсировании тока:

Ряд фирм предлагает горизонтальные линии химической обработки: очистки отверстий от продуктов сверления, прямой и электрохимической металлизации. В линиях используется система принудительного продавли-вания рабочих растворов в отверстия малого диаметра, за счет которой успешно металлизируются сквозные и глухие отверстия диаметром до 0,1 мм. Предусмотрены системы автоматического дозирования технологических растворов.

Конструкции вертикальных (погружных) линий, которые представляет, например, фирма РАЬ-Оа1уаиг, по-другому решают задачу металлизации тонких отверстий. Они имеют лазерную систему позиционирования операторов, более 300 вариантов технологических маршрутов с возможностью программирования новых вариантов, импульсные источники тока для уменьшения толщины металлизации на поверхности платы, пластиковые защитные экраны для выравнивания толщины металлизации по площади заготовки, специальные захваты подвески снизу для устранения «парусности» тонких заготовок, русифици-

а) результат осаждения при прямом импульсе тока;

б) формирование барьерного слоя;

в) осаждение по барьерному слою;

г) осаждение на второй стадии прямого тока;

д) итоговое покрытие

рованное программное обеспечение. В сочетании с использованием химических концентратов фирмы 1-Кеш линии РАЬ-ва1уаиг позволяют металлизировать сквозные и глухие отверстия диаметром до 0,1 мм. В настоящее время в мире успешно работает более тысячи единиц химико-гальвани-

ческого оборудования РАЬ-ва1уаиг в производстве фирм «Эрикссон» (Швеция), «Нокиа» (Финляндия), «Вольво» (Швеция), «Сканиа» (Швеция) и др.

Финишные покрытия

Большое разнообразие финишных покрытий говорит об отсутствии

выбора в пользу какого-либо одного-двух, удовлетворяющих всем требованиям по стоимости, смачиваемости, долговременности и т.д. Перечень их широк: OSP (Organic Solderability Preservative), NiAu (ENIG — Electroless Ni & Immersion Gold — химический никель и иммерсионное золото), ImAg

а) заполненное металлом глухое отверстие;

б) сквозное металлизированное отверстие;

в) заполненное металлом сквозное отверстие

(Immersion Ag), ImBi (Immersion Bi), Pd (Electroplate or Electroless Pd — химический или гальванический палладий), NiPd (Electroless Ni & Immersion Pd), NiPdAu (Electroless NiPd & Immersion Au), ImSn (Immercion Sn), NiSn (Electroplate Ni&Sn), SnAg (Electroplate Sn&Ag) and HASL (HotAir Solder Leveling). В этом широком ряду лидирующими покрытиями печатных плат являются OSP, ENIG, ImAg, ImSn и HASL [21].

HASL-процесс горячего облужива-ния плат, состоит в погружении плат на ограниченное время в ванну с расплавленным припоем, во время быстрой выемки плат их обдувают струи горячего воздуха, которые сдувают излишки припоя и выравнивают покрытие. Но наплывы припоя неизбежно остаются, особенно много их на развитых металлических поверхностях. В последующей сборке наплывы мешают установке мелких компонентов, что ограничивает применение HASL. Но с точки зрения качества покрытия, его исключительной способности к пайке ему нет равных. Поэтому там, где изготовление плат и сборка происходят в одном производстве, находят компромиссы, чтобы использовать HASL.

Еще один существенный недостаток HASL — жесткий термоудар, который испытывают платы при погружении в расплавленный припой. И чем выше рабочая температура припоя, тем серьезнее проблема обеспечения надежности межсоединений. Ряд предприятий не используют HASL для многослойных плат, считая, что они уменьшают надежность внутренних межсоединений от таких термоударов.

OSP обеспечивает защиту медной поверхности от окисления в процессе хранения и пайки. В конце пайки этот слой, выполнив свою функцию, теряет способность обеспечить последующие процессы пайки. В Японии это дешевое покрытие используется больше 20 лет. Но чтобы процесс пайки проходил в одну стадию группового нагрева, конструкторы изделий учитывают эту их особенность в целях снижения их себестоимости. OSP — хорошая альтернатива HASL. Но OSP имеет короткий жизненный цикл, что негативно сказывается на технологической надежности, не обеспечивает многократную пайку, тем более при высоких температурах. Чтобы избежать этих затруднений, приходится использовать нейтральную среду (азот) пайки.

ЕЫЮ (~ 4 мкм N1 + ~ 0,1 мкм Аи) — другая альтернатива ИА8Е-процессам. Это покрытие свободно от ионных загрязнений, способно к многократной пайке при высоких температурах, так как тонкий слой золота защищает никель от окисления, а никель — барьер, предотвращающий взаимную диффузию золота и меди. Характерный для Е№в дефект — черные контактные площадки, случающиеся из-за выделения на поверхность никеля фосфора, присутствующего в химическом процессе его восстановления. Во время пайки золото растворяется в припое и обнажает плохо паяемый слой фосфора. Припой скатывается с поверхности фосфора, в чем и проявляется эффект черной контактной площадки. Черные контактные площадки могут возникать также при передержке процесса пайки, интенсифицирующей образование ин-терметаллидов олова с никелем и олова с фосфором, внедренным в никель. Выделение фосфора на поверхности никеля может вызвать также процесс золочения. Осаждение защитного покрытия золотом из нейтральных электролитов уменьшает вероятность этих явлений.

ЕШв капризен в выборе флюсов, его цена примерно на 25% выше, чем у 08Р. Преимущества Е№в: жизнеспособность более года, плоская контактная поверхность, хорошая смачиваемость припоем при правильном подборе флюса, неокисляемая поверхность для контактирования (нажимные и скользящие контакты).

Иммерсионное олово (1ш8п) — еще одна альтернатива ИА8Е-процессам. Популярность 1ш8п растет за счет хорошей смачиваемости, которую он обеспечивает, и простоте процесса осаждения. 1ш8п демонстрирует лучшую паяемость чем Е№С Но существуют два ограничения для его применения: самопроизвольные нитевидные кристаллические образования, которые могут приводить к КЗ, и образование интерметаллических соединений СиХ8пУ. Поскольку толщина иммерсионного олова не превышает 1 мкм и СиХ8пУ быстро поглощает этот тонкий слой, способность к пайке исчезает. В последнее время возможность этого явления устраняют введением барьерного подслоя различного содержания: металлоорганика и др. Перспектива использования 1ш8п состоит в низкой стоимости процесса осаждения, хорошей паяемости, плоской поверхности покрытия (в отличие от HASL), хорошие условия для обеспечения беспаянных соединений Press-Fit (впрессовывание штырей-хвостовиков разъемов в металлизированные отверстия плат).

Иммерсионное серебро. Толщина ImAg не превышает 200 нм, поэтому расходы на реализацию этого покрытия незначительны. Жизнеспособность ImAg гораздо длительнее, чем OSP, но несколько меньше, чем ENIG. Пожелтение покрытия в процессе хранения, сборки и пайки — результат загрязнения воздушной среды сульфатами, хлоридами. Пожелтение не сказывается на свойствах ImAg , но его декоративность страдает. Консервирующие покрытия антиокислителями тормозят процесс пожелтения и продлевают жизнеспособность покрытия. ImAg менее популярно в Европе, чем в США, где оно более доступно.

Тестирование печатных плат

Для современного состояния тестирующих систем характерно использование контактирования «летающими» щупами вместо контактного поля (матриц контактов). Малую производительность этих систем компенсируют специальными приемами быстрого опроса состояния межсоединений по емкости проводников и их групп [18]. Преимущества двух систем использует фирма New System (Италия): в ее тестерах применяются «летающие матрицы» контактов, за счет чего производительность тестера увеличивается на порядок. Добавление к этому специальных приемов быстрого опроса делает производительность тестеров New System соизмеримой с проверкой контактным полем и транзисторным перебором сочетаний точек контактирования [19].

Применение автоматических тестеров фирмы New System с патентованной технологией «летающих матриц» позволяет проводить 100%-ное электрическое тестирование жестких и гибких печатных плат с одной или одновременно с двух сторон. При тестировании используется стандартный резистивный и ускоренный емкостный метод испытаний. Для базирования тестируемой платы или мультиплицированной заготовки используется оптическая система, позволяющая компенсировать возможную усадку материала или рассов-мещение наружных слоев.

Испытания. Для испытаний на российском рынке вновь появились малоразмерные климатические камеры, представленные например фирмой Tabai, хорошо зарекомендовавшие себя еще с советских времен [7].

Набор всевозможных цифровых измерительных приборов, например фирмы Fluke, позволяет измерить любые электрические характеристики печатных плат и базовых материалов: электрические сопротивления изоляции и проводников, волновое сопротивление линий связи в платах, погонные емкости проводников и др. Отличительный признак цифровой измерительной техники — длительный срок работы без поверки.

Набор лабораторного оборудования для металлографии, представляемый индийской фирмой Metatech, позволяет получить качественный микрошлиф через 17 минут после поступления платы на анализ. Набор для экспресс-анализа содержит рычажный пресс для высечки образца, настольный горячий пресс для оп-рессовки образца быстро твердеющей пластмассой, дисковую пилу для реза вдоль осей отверстий, полировочную машинку для доводки поверхности образца до нужной чистоты, металлографический микроскоп с видеокамерой (опция), принтер для регистрации данных анализа [20].

Инвестирование производства

Создание современного производства требует значительных инвестиций: от 100 тыс. до миллионов долларов. Собственных средств для таких вложений у предприятий нет, долгосрочные кредиты недоступны, привлечение средств с фондового рынка за счет продажи акций мало реально. В таких условиях предприятия вынуждены искать инвесторов, готовых принять бизнес-планы развития производства и финансировать их реализацию. Любопытно, что посредниками по привлечению инвестиций в развитие производства успешно выступают фирмы, поставляющие соответствующее оборудование. Наиболее продвинутые фирмы-поставщики имеют в своем составе технологические подразделения, способные профессионально оценить реальное техническое состояние предприятий и на основе этих оценок разработать технические проекты создания новых и реконструкции существующих производств. Используя экспресс-методы расчета экономических показателей создаваемых производств, они владеют полной информацией для подготовки пакета документа, необходимого для переговоров с инвесторами. С другой стороны, будучи частными предприятиями, ориентированными на рыночные условия, такие фирмы-поставщики оборудования давно установили тесные отношения с частным капиталом и успели завоевать его доверие.

Сегодня в России создалась противоречивая ситуация, при которой есть спрос капитала, и есть предложение капитала, но нет эффективного рынка, где они могут встретиться. Разрешить эту ситуацию могут профессиональные фирмы, вызывающие доверие обеих сторон [21].

Заключение

Постоянное обновление элементной базы требует соответствующей модернизации существующих технологий и оборудования производства печатных плат. Для России после 90-х годов стала неизбежной интеграция с западным рынком и его довлеющее влияние на отечественное производство. Это привело к необходимости активного заимствования технических решений, состоявшихся в международной кооперации электронной продукции.

Наблюдается возросший интерес инвесторов к вложению капиталов в производство и дефицит реальных инвестиционных проектов. Появились российские фирмы, удовлетворяющие интересы обеих сторон.

Сложившаяся конъюнктура рынка капитала является уникальной в новейшей истории России и предоставляет реальный шанс для экономического возрождения отечественного производства электроники.

Литература

1. Борисов Ю. Концепция развития радиоэлектронного комплекса//Электроника. НТБ, 7/2005.

2. Медведев А. Летняя конференция-2005 Европейского института печатных схем//Технологии в электронной промышленности, 4/2005.

3. Медведев А. Производство электроники в России (по состоянию на первое полугодие 2005 г.)//Производство электроники, 6/2005.

4. Трубкина В. Выбор технологических методов в производстве печатных плат// Компоненты и технологии, 2/2002.

5. Петров М. Лазерная обработка материалов в электронике// Компоненты и технологии, 8/2002.

6. Ласкин А. Технология Laser Graver — шаблоны печатных плат за один технологический этап//Компоненты и технологии, 1/2003.

8. Медведев А., Однодворцев М., Семенов П. Модернизация производства печатных плат//Электронные компоненты, 9/2003.

9. http://www.printprocess.com

11. ОднодворцевМ. Нанесение маркировки струйно-капелъным методом//Тех-нологии в электронной промышленности, 2/2005.

12. Семенов П.В. Интервъю журналу «Технологии в электронной промышленнос-ти»//Технологии в электронной промышленности, 1/2006.

13. СеменовП. Системы совмещения. Частъ II. «Тенъ на плетенъ», или о том, как нас ведут в 5-й класс//Технологии в электронной промышленности, 6/2005.

14. Новокрещенов С. Коробление многослойных печатных плат//Электронные компоненты, 2/2004.

15. Однодворцев М. Современное свер-лилъно-фрезерное оборудование и важная ролъ технолога в получении качественного конечного резулътата на операции сверле-ния//Технологии в электронной промышленности, 1/2004.

16. Новокрещенов С. Выбор режущего инструмента//Технологии в электронной промышленности, 1/2005.

17. Медведев А., Семенов П. Импулъ-сная металлизация печатных плат//Тех-нологии в электронной промышленности, 3/2005.

18. Городов В. Методы электрического контроля печатных плат. Технологии в электронной промышленности, 1/2004.

19. Однодворцев М. Дюжина причин исполъзования установок электрического контроля с «летающими щупами» в мелкосерийном и среднесерийном производстве// Компоненты и технологии, 2/2005.

20. Анчевский И., Медведев А. Металлографический анализ многослойных печатных плат//Технологии в электронной промышленности, 2/2005.

21. Локшин Ю., Семенов П. Рынок оборудования для производства печатных плат: взгляд изнутри//Технологии в электронной промышленност, 1/2004.