Современные материалы для бессвинцовой технологии

Александр Вотинцев, руководитель отдела сборочно-монтажного оборудования и материалов «Электрон-Сервис-Технология»

Историческая справка

Первые упоминания об открытии свинца были сделаны 6500 лет до н.э., а первые товары были изготовлены более 2500 лет спустя. Многие археологические находки показывают, что свинец использовался многими ремесленниками при изготовлении золотых украшений в Мессопотамии, Египте, Греции, в Северной Европе (Кельтами и Галами). 350 лет до н.э. Римляне использовали свинец при изготовлении первого водопровода, а 250 лет до н.э. первый оло-вянно-свинцовый припой был использован греками при производстве механизмов. И только в 20-м веке припой был введен в электронную промышленность. Это было связано с появлением первых ИС в 50-х годах, а в 1970 г. припой стал использоваться и для технологии поверхностного монтажа.

Мотивация отказа от свинца

Свинец является токсичным тяжелым металлом. Человеческий организм легко адсорбирует свинец, что в последствии приводит к поражению мозга и нервной системы, а также воздействует на репродуктивную систему человека. Основным риском для здоровья являются отслужившие электронные устройства, отправленные на мусорную свалку. Хотя и не доказано, но предполагается, что свинец выщелачивается из мусорных отходов и попадает в грунтовые воды, а употребление данной воды приводит к проблемам со здоровьем человека.

Общественные организации и группы местных жителей озабочены проблемами загрязнения свинцом. Свинец внесен в список токсичных металлов и его широкое использование во многих продуктах вызывает беспокойство во всем мире.

Основные предпосылки для перехода на Lead-Free материалы:

— улучшение здоровья;

— уменьшения загрязнения и ядовитых веществ;

— уменьшение, повторное использование и рециркуляция отходов;

— сохранение природы (лесов, океанов…);

— поощрение более подходящего бизнеса;

— стимулирование создания лучших условий для работников;

— обеспечение гуманного обращения к животным.

Электрические и электронные сборки, компоненты считаются бессвинцовыми, если уровень свинца в сырье и в конечном продукте меньше, чем 0,1% и это изделие отвечает любым требованиям/формулировкам адоптированных под директиву ЯоИБ 2002/95/ЕС.

Законы, регламентирующие переход на бессвинцовую технологию

Уже около 300 лет до н.э. люди убедились, что пары, возникающие при плавке свинца опасны. В средине XIX века в США и Франции было диагностировано свинцовое отравление рабочих красящими пигментами. Первый запрет на использование красок со свинцом был выпущен через 100 лет в Европе.

Без дополнительных деталей можно увидеть, что контроль или исключение свинца из электроники происходит уже 15 последних лет. Некоторые ключевые точки относятся и к другим видам промышленности. Ниже приведены некоторые из них.

Отношение к свинцу в США:

— согласно данным агентства по защите окружающей среды (ЕРА) свинец входит в список первых 17-ти химических элементов отравляющих здоровье человека;

— запрет на использование свинца в красках принят в 1978 г.;

— запрет на использование свинца в составе бензина;

— законопроект о выведение свинца из жилых домов принят в 1993 г.;

— налог на свинец принят в 1993 г;

— акт о снижении влияния свинца принят в мае 1994 г.;

— введение ограничений по содержанию свинца в крови Американским центром по контролю и предупреждению (CDC);

— пересмотр Агентством по защите окружающей среды списка токсичных веществ в 2001 г.;

— калифорнийский Акт о переработке отходов электроники принят в 2003 г.

Три директивы в области электроники приняты европейским парламентом и консулом объединенной Европы:

— директива WEEE о вторичной переработке электрического и электронного оборудования;

— директива RoHS об ограничении использования опасных веществ;

— директива ELV о сроке жизни автотранспортных средств.

Согласно Директиве RoHS выделено шесть опасных веществ запрещенных к использованию.

1. Свинец.

2. Ртуть.

3. Кадмий.

4. Шестивалентный хром.

5. Полибромбифенилы (РВВ).

6. Полибромдифенилы (PBDE).

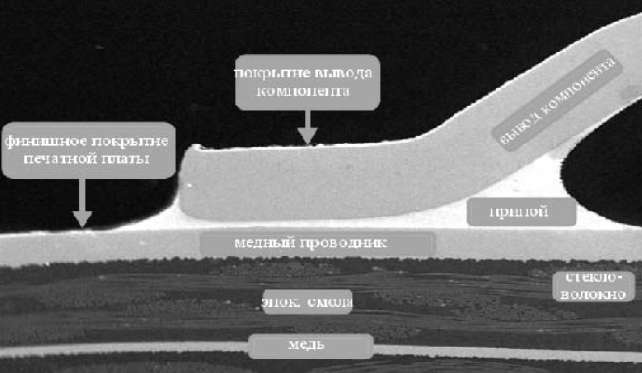

Согласно директиве RoHs предельная концентрация вышеперечисленных веществ должна быть следующая: 0,1% для свинца, ртути и шестивалентного хрома, 0,01% для кадмия, 0,1% для PBB и PBDE. Данные концентрации применимы для гомогенных материалов. К гомогенным материалам относятся материалы, которые не могут быть механически на отдельные части (см. рис 1).

Рис. 1. Типовые гомогенные материалы

Все материалы (вывода компонента, покрытия вывода, припой, финишное покрытие ПП, паяльная маска, стеклотекстолит) из вышеприведенного примера, должны соответствовать требованиям директивы RoHS.

Исключения по применению свинца:

— продукция военного назначения;

— продукция аэро-космических назначения;

— свинец в ЭЛТ, электронных компонентах и флуорисцентных лампах;

— свинец как компонент сплавов стали (<0,35%), аллюминия (<0,4 %) и меди (<4%);

— свинец или кадмий в сплавах специального назначения;

— свинец в гибких печатных платах или шлейфах;

— свинец в покрытиях компонентов с малым шагом и используемых в схемах; высокой плотности монтажа, предотвращения образования оловянных усов;

— свинец в высокотемпературных припоях (Pb >85%);

— свинец в припоях для серверов, системах хранения информации (до 2010 г);

— свинец сетевом оборудовании для коммутирования, сигнализации и передачи данных;

— свинец в керамических частях (например, пъезоэлектроника).

Азия

В 1998 г. в Японии был принят закон о вторичной переработке бытовой электроники. Этот закон ограничивает использование свинца в бытовой технике и обязывает производителей собирать и перерабатывать их собственные продукты. После введения этого закона многие производители электроники уменьшили или исключили использование свинца в припоях. Многие крупные японские производители электроники добровольно перешили на бессвинцовую технологию. Ниже приведены некоторые факты.

Sony

Все товары, производимые для местного рынка, начиная с конца 2000 г. выпускаются по Lead-Free технологии. При этом компания Sony запросила 500 поставщиков частей для их оборудования не использовать свинец.

Nec

Установили ограничение по использованию свинца в своих продуктах на 50% (с 470 тонн в 1997 г. до 235 тонн в 2002 г.) Они также планируют использование полупроводниковых изделий изготовленных по Lead-Free технологии и получаемых от других поставщиков

Hitachi

Установили ограничение по использованию свинца в своих продуктах на 50% по сравнению со 156 тоннами в 1997 г.) и перейти на выпуск продукции не содержащей свинец начиная с 2001 г. Они также анонсировали планы по инвестиции 11,2 миллионов $ в производство бессвинцовых припоев.

Китай

Китайское Министерство Информационной Промышленности объявило в Марте в 2004 г. что с

1 июля, 2006 в Китае будет действовать законодательство, подобно принятой Европейским сообществом RoHS директивы.

Технологические аспекты перехода на Lead-Free технологию

Lead-Free технология является более дорогой по сравнению со стандартной свинцовой технологией. Большинство альтернативных бессвинцовых сплавов более трудны в использовании и имеют более высокую стоимость. Адаптация новых материалов может быть дорога и может приравниваться к внедрению новых технологических процессов. Более высокая температура бессвинцовой пайки будет влиять на компоненты, технологические процессы и выдвигать новые требования к оборудованию. Так же немаловажным фактором является ремонтопригодность собранных изделий. Сплавы, применяемые в бессвинцовой технологии, имеют температуру плавления от 210°С до 234°С (против 183°С для стандартной технологии). Более высокая температура процесса может привести к следующим дефектам:

— повреждение компонентов;

— повышенное гидротермическое расширение и растрескивание компонентов во время пайки;

— коробление компонентов и печатной платы;

— расслоение компонента и платы во время оплавления пасты и/или ремонта;

— не надежное соединение между компонентом и финишным покрытием платы;

— не известное поведение между компонентом и контактными площадками;

— образование интерметалидов между выводом компонента и печатной платой;

— образование интерметалидов между бессвинцовым припоем и металлизацией чипов, выводов или основанием;

— образование оловянных «усов»;

— долговечность освинцованных компонентов и компонентов с массивом выводов;

— долговечность паяных соединений.

Требования к бессвинцовым припоям

Любой сплав, который приходит на смену оло-вянно-свинцовому припою, должен удовлетворять следующим требованиям:

— низкая температура плавления;

— соизмеримая стоимость;

— малый диапазон вязкости (температура ликвидус и солидус должны быть как можно ближе к друг

другу);

— приемлемая и постоянная воспроизводимость (на различных финишных покрытиях печатных плат);

— приемлемая характеристика смачиваемости (на различных покрытиях компонентов и печатных плат);

— приемлемые физические свойства: плотность, коэффициент термического расширения, электрические параметры и теплопроводность;

— приемлемые механические свойства: прочность и пластичность;

— приемлемая надежность: усталость, сопротивление ползучести, коррозионная стойкость;

— совместимость с частями, содержащими свинец;

— приемлемая ремонтопригодность;

— низкая токсичность и возможность вторичной переработки;

Считается, что чем меньше компонентов входящих в состав сплава, тем сплавы более стабильны и проще для контроля. Например, бинарные сплавы имеют преимущества перед троичными и четверичными сплавами.

С точки зрения токсичности материалов и можно расположить в следующий ряд: Bi<Zn<In<Sn<Cu<Sb<Ag<Pb

Кадмий — очень токсичен и не должен применяться. Ford Motor Company запрещает использование материалов с содержанием кадмия.

Свинец — токсичен (влияние на репродуктивную функцию человека).

Сурьма — очень токсичен и не рассматривается, как основной метал в сплавах (средний риск — Европа считает этот материал потенциально канцерогенным).

Серебро и медь используются в бессвинцовых сплавах в малых количествах — в Европе эти материалы считаются с низким уровнем опасности.

Олово и цинк — основные элементы, которые должны входить в рацион питания людей, но могут быть токсичными при превышении дозы.

Висмут — метал, используемый в медицине, безвредный.

Материалы для бессвинцовой технологии

Рассмотрим некоторые материалы — возможные кандидаты для бессвинцовой технологии.

Sn/Zn (91Sn/9Zn, 199оС). Из-за содержания цинка сплав подвержен коррозии и окислению. Образец, оставленный на воздухе в течение 8 ч, коррозирует, приобретая багрянистый оттенок. Припой в форме шариков активно вступает в реакцию с кислотами и щелочами с выделением газа. В течение очень короткого времени цинксодержащий припой в пасте реагирует с растворителем флюса, в результате чего цинк вызывает отверждение паяльной пасты, поэтому его совместимость с флюсами и стабильность при хранении находятся под большим вопросом. Расплавленный припой при пайке оплавлением

не обладает хорошей смачиваемостью контактных площадок по сравнению с другими бессвинцовыми припоями. При пайке волной припой наблюдается тенденция к возникновению чрезмерного количества шлаков. Тем не менее, такие сплавы находят свое применение в промышленности.

Вп/1п/Б\ (89Вп/81п/3Б\,189…199°С). Температура плавления у данного сплава немного выше, чем у сплава Бп63РЬ37, однако из-за содержания в своем составе 7п, сплав легко окисляется и образует много шлака припайке волной припоя. Этот сплав в составе паяльных паст имеет очень короткий срок жизни, который может измеряться днями или неделями. Висмут, добавленный в данный сплав, улучшает смачиваемость, уменьшает температуру плавления и увеличивает коррозионную стойкость по сравнению с бинарными сплавами Бп7п.

Вп/АдБ (91 8Вп/3,4Ад/48Б1, 200…216°С). Добавление висмута снижает температуру плавления и повышает твердость сплава. Сплав разработан и испытан в Сандийской национальной лаборатории. Исследования показали, что при использовании этого припоя для пайки на стандартную печатную плату с РЯ-4 покрытием компонентов в 68-выводных корпусах РЮО-типа и 24-выводных БО1С-корпусах, а также 1206 конденсаторов, электрическая цепь модуля выдержала 10 тыс. термоциклов (от 0 до 100оС при скорости нагрева 10оС/мин). После 5 тыс. термоциклов трещин и деформаций на плате не было обнаружено. Эти результаты хорошо согласуются с данными Национального центра технологических наук (1\1СМБ). Кроме того, сплав прошел испытания на совместимость с органическими покрытиями, предназначенными для защиты медных дорожек и сквозных отверстий при пайке. \СМБ рекомендует использовать сплав при температуре 160…175°С. Важная особенность сплава: в случае присутствия свинца на плате или в покрытии выводов компонентов формируется соединение Бп/Б1/РЬ, температура плавления которого 96оС, т.е. сплав можно применять только в полностью бессвинцовом процессе, иначе он становится легкоплавким и надежность паяного соединения существенно снижается.

Вп/Ад (96 5Вп/3 5Ад221°С). Имеет удовлетворительные смачиваемость, прочность и сопротивляемость термической усталости, поэтому давно используется в электронной промышленности. Тем не менее, при повышенных температурах возможны повреждения, связанные с термической усталостью. Эвтектика Бп/Ад в отличие от системы Бп/РЬ (содержащей в олове относительно большое количество свинца, который при повышенной температуре из-за укрупнения зерна становится нестабильным, что может стать причиной образования трещин) отличается ограниченной растворимостью серебра в олове.

Благодаря этому сплав устойчив к появлению неоднородных структур и накоплению дислокаций, т. е. обеспечивает большую стабильность и надежность паяных соединений.

Несмотря на хорошую стабильность эвтектики Бп/Ад, при пайке основного материала на базе меди комбинация высокого содержания олова и высокой температуры приводит к повышению скорости диффузии меди из материала основы в олово. Это, в свою очередь, вызывает образование и рост зерен интерметаллидов Си6Бп5. Для снижения скорости диффузии и роста зерен поверхность печатной платы должна быть обработана специальными покрытиями, например иммерсионным золотом. Слой никеля между медью и золотом толщиной 2 мкм ограничивает диффузию меди и образование интерметаллидов. Другие поверхностные покрытия, такие как иммерсионное серебро и иммерсионный палладий, не формируют никелевый барьер. Их влияние на рост зерна интерметаллидных составляющих пока изучается.

Вп/С(993Вп/0,7Си,227°С). Данный эвтектический сплав используется в высокотемпературных процессах в автомобильной промышленности. Сплав может применяться в процессах, где нежелательно присутствие свинца и серебра. Предварительные испытания показали, что по усталостным показателям припой значительно превосходит Бп/РЬ, однако при тестировании на текучесть показывает худшие результаты.

Вп/Ад/Си (955Вп/40)Ад/05Си,217..219°С). Высокая температура плавления делает сплав идеальным для использования при температуре ~175оС. Но применение его требует специального флюса с продленной активностью, выдерживающего повышенные температуры. Для улучшения смачиваемости поверхности пайку можно проводить в атмосфере азота.

Вп/Ад/Си/ВЬ (962 Вп/25Ад/08Си/0$ВЬ, известен какСаэИп217..220°С). По механическим свойствам и надежности сопоставим с Бп/Ад/Си, но содержит сурьму, которая относится к токсичным металлам, однако столь малая концентрация не вызывает каких либо проблем. Добавление <1% сурьмы не ухудшает паяемость и незначительно меняет температуру плавления.

Вп/Ад/БУСи (90Вп/20)Ад/7№/05Си,198…212°С).

При содержании висмута более 5%, наблюдается небольшой пик плавления вблизи температуры плавления эвтектики Бп/Б1 (138оС). Для припоя с содержанием висмута 7,5% пик плавления соответствует 1% от объема всего расплава. Такое количество расплавленной эвтектики оказывает непредсказуемое влияние на надежность соединения. В случае присутствия свинца на плате комбинация его с припоем приводит к образованию соединений БпРЬБ1, которые плавятся уже при 96оС, вследствие чего сплав не самая лучшая альтернатива БпРЬ.

Зп/Ві(423п/58Ві, 138оС). Применяется при пайке термочувствительных компонентов. Если в процессе присутствует свинец, образуется эвтектика БпРЬВІ (см. выше). Проведенное \\СМБ термоциклирование при температурах 0…100°С и -55…125°С (более 5 тыс. циклов) на платах с органическими покрытиями показало, что сплав по своим характеристиками, в том числе по прочности превосходит Бп/РЬ, что может показаться неожиданным, поскольку температура 125оС близка к точке плавления эвтектики Бп/ВІ. Существуют два объяснения этому. Первое — припой Бп/ВІ при 125оС нормализован, благодаря чему внутренние напряжения в ходе термоциклирования снимаются. Второе — припой рекристаллизуется. Кроме того, поскольку припой имеет эвтектическую структуру, отслаивания галтелей не происходит.

Эп/! (488п/521п,118оС). Применяется для пайки термочувствительных компонентов. Благодаря присутствию индия припой устойчив к окислению, но подвержен коррозии в условиях повышенной влажности. Кроме того, это очень мягкий металл, имеющий тенденцию к образованию холодносварочных соединений. Усталостные характеристики припоя при высоких температурах неудовлетворительны. Высокое содержание индия отражается на цене сплава и препятствует его широкому применению.

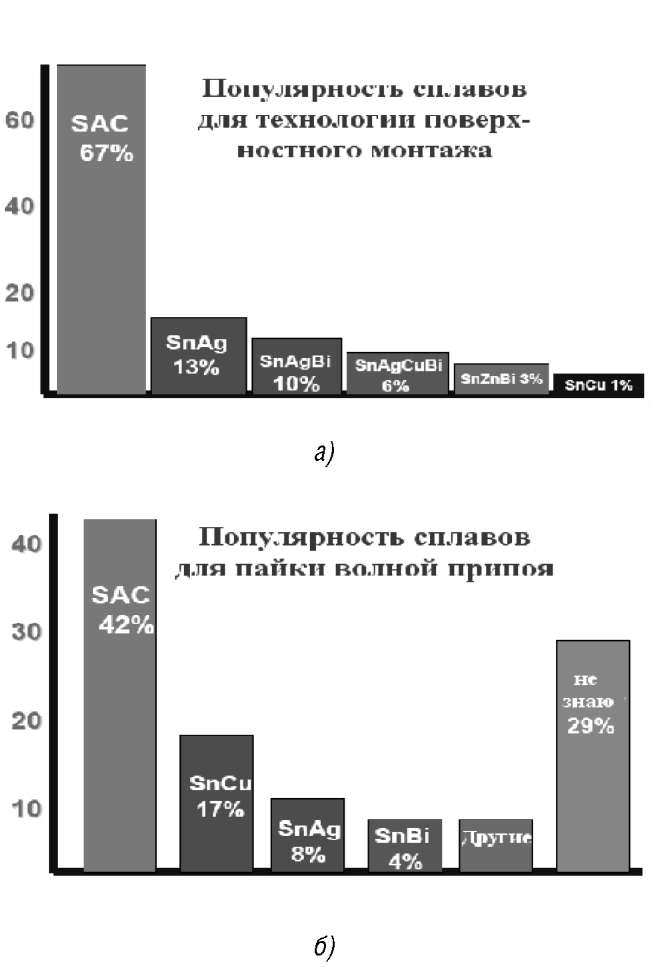

Сравнительная характеристика популярности сплавов для технологии поверхностного монтажа и для пайки волной припоя показана на рисунке 2.

Рис. 2. Сравнительная характеристика популярности сплавов

а) популярность сплавов для технологии поверхностного монтажа

б) популярность сплавов для пайки волной припоя

Заключение

Для подведения итога можно сделать несколько основных выводов, которые могут облегчить задачу инженеров-технологов при выборе замены для перехода к бессвинцовой пайке. Сплав необходимо выбирать, руководствуясь типом производства, условиями работы конечного изделия, типом покрытия печатной платы и выводов компонентов, чувствительностью компонентов к температуре и технологией пайки. Для электронной промышленности наиболее приемлемым припоем для замены сплава Sn67Pb37 или Sn62Pb36Ag2 является Sn95.5Ag3.8Cu0.7, который применим и для пайки оплавлением (т.е. в пасте) и для пайки волной. Наличие меди препятствует образование интерметаллидов. Рабочая температура такого припоя составляет 175 градусов. Температурный профиль, используемый при пайки Sn62Pb36Ag2, переносится на 30° вверх по температурной шкале, при этом максимальная температура пайки составит 235°С. Такой сплав требует применения специального флюса с продленной активностью, способного работать при повышенных температурах.

Данные сплавы рекомендованы к применению такими организациями как IPC и Европейским консорциумом IDEALS. Например сплав Sn93,5Ag3,8Cu0,7 выдержива-

ет около 3000 термоциклов при температуре от -20°С до 125°С и до 5000 термоциклов при температуре 25°С до 110°С, что эквивалентно или лучше чем у сплавов Бп67РЬ37 или Бп62РЬ36Ад2. Этот сплав имеет температуру плавления на 7°С выше, чем сплавы семейства БпАдБ1, но имеют более привлекательную стоимость из-за отсутствия висмута. Эти сплав так же имеет температуру плавления ниже на 4°С, чем сплав Бп96,5Ад3,5, и улучшенную паяемость и надежность.

Отдельно необходимо отметить припои с содержанием висмута. Такие сплавы не могут применяться в процессе, где присутствует свинец (покрытия платы или выводов компонентов). При наличии свинца висмут образует соединение Бп/РЬ/Б1, температура плавления которого составляет всего 96°, что негативно отразится на способности паяного соединения переносить термические нагрузки.

Существует еще несколько сплавов, которые могли бы применяться в различных областях промышленности, но все они имеют специфические свойства и часто содержат дорогостоящие металлы, что существенно ограничивает их применение.