Бессвинцовые технологии монтажной пайки. Что нас ожидает?

Аркадий Медведев, профессор Московского авиационного института

Есть ли будущее у бессвинцовой технологии? Не тупиковая ли это ветвь развития электроники? В статье, предлагаемой Вашему вниманию, дается оценка ситуации, которая сложилась в отечественной электронной индустрии. С какими проблемами нам предстоит столкнуться при продвижении в производство бессвинцовых технологий? Насколько продвижение этих технологий необходимо российской электронной промышленности?

Три года прошло с тех пор, как в яркой публикации В. Григорьева были описаны все парадоксы перехода на бессвинцовую технологию монтажа и абсурдность продвижения этой технологии [1]. Но поступательное движение бессвинцовых технологий продолжается. Оно еще не приняло угрожающего характера для российской электронной индустрии, но фирмы, предлагающие материалы и компоненты бессвинцовых технологий, начали появляться на нашем рынке. Что это — свидетельство востребованности данных технологий или новомодная «штучка» в конкурентной борьбе на рынке электронных изделий? А может, это способ привлечения инвестиций в технологические разработки? Ажиотаж вокруг бессвинцовых технологий подкрепляется созданием постоянной рубрики Lead-Free в многочисленных периодических изданиях, публикующих результаты исследований и очередные рекомендации для выбора материалов и оборудования. Специализированные фирмы торопятся первыми занять рынок продаж бессвинцовых компонентов, материалов и инструмента.

По прошествии более чем пяти лет апробации бессвинцовых технологий монтажной пайки, технологических исследований и законодательного творчества экологов можно еще раз вернуться к этой теме с тем, чтобы сделать трезвую оценку сложившейся ситуации. Насколько продвижение в производство бессвинцовых технологий серьезно и опасно для российской электронной промышленности? С какими проблемами нам предстоит столкнуться?

Свинец — мягкий, ковкий, широко распространенный металл, задолго до нашей эры известный народам Месопотамии, Египта и других стран древнего мира. Благодаря хорошей ковкости, легкоплавкости и доступности свинца даже в эти древние времена из него отливали статуэтки, предметы домашнего обихода, таблички для письма. Римляне изготавливали из свинца трубы для водоснабжения дворцов. Благодаря нулевой диффузионной константе и хоро-

шей способности к пластической деформации свинцом опрессовывают подводные телеграфные кабели, проходящие по дну океанов. Такой кабель между Европой и Америкой длиной 3750 км был проложен в 1886 г. и до сих пор не истлел. Это ли не убедительная демонстрация химической инертности металлического свинца?

По объему производства свинец занимает четвертое место среди цветных металлов после алюминия, меди, цинка. Более 50% мировой добычи свинца используется в кислотных аккумуляторах. Около 20% добываемого свинца имеет очень разнообразное применение. Это, например:

— защитные оболочки кабелей;

— влагонепроницаемые упаковки;

— уплотнения швов и стыков труб в химической промышленности и канализации;

— футеровки реакторов;

— сейсмоустойчивые фундаменты;

— скользящие свинцово-графито-вые электроды транспорта;

— графитовые сердечники карандашей;

— краски (свинцовые белила, свинцовый сурик);

— шпаклевка;

— производство хрусталя;

— глазурь на гончарных изделиях

и т.д.

Еще 20% добываемого свинца используется в картечи и сердечниках пуль и только около 1% — в припоях. Чем же обусловлено такое внимание экологов к столь незначительному сектору применения металлического свинца?

Никто не спорит с тем, что соединения свинца ядовиты. Постоянный контакт со свинцом способствует его накоплению в организме, что ведет к разрушению нервной системы и может иметь отрицательное влияние на кровеносную, эндокринную системы и почки. Но основные источники загрязнения окружающей среды свинцом это:

— металлургические предприятия (более 100 тыс. т в год);

— выхлопные газы бензиновых автомобилей, использующих этилированный бензин (до 200 тыс. т в год);

— сточные воды промышленных предприятий (выброс в Мировой океан порядка 500 тыс. т в год);

— мусор, содержащий свинец (аккумуляторы в количествах, неподдающихся учету).

При объеме добычи металлического свинца в количестве 5 млн. тонн в год эти потери превышают 10%. Как можно соразмерить экологические проблемы использования металлического свинца в припоях на фоне общих его потерь в самой вредной форме — химических соединениях?

Предельно допустимые концентрации свинца в воздухе рабочей зоны — 0,01 мг/м3, в атмосферном воздухе — 0,003 мг/м3, в воде — 0,03 мг/л, в почве — 20,0 мг/кг. По данным WEEE (Waste Electrical and Electronics Equipment), в Европе более 6 млн. т изделий электроники и электротехники было выброшено в отходы. Если представить себе, что содержание свинца в них 0,1%, то в отвалах оказалось 6 т металлического свинца. Представляют ли они опасность? Чтобы ответить на этот вопрос, следует вспомнить, что металлический свинец химически мало активен. Свежая поверхность свинца быстро окисляется с образованием тончайшей окисной пленки PbO, предохраняющей его от дальнейшего окисления. Кислоты не растворяют свинец, поэтому его используют в качестве нерастворимого анода в процессах электролиза. Вероятно, вследствие этого многочисленные пробы грунтовых вод вблизи городских полигонов (свалок), проведенные в 1998 г., не показали ни одного случая превышения норм содержания свинца [1].

Но все же, если согласиться с точкой зрения экологов о вреде металлического свинца для окружающей среды, то единственный ли это путь — изъятие его из производства? Мы можем предложить и другой выход из сложившейся ситуации — утилизацию электронного хлама. Подобные законодательные инициативы приняты в ряде европейских стран: Германии, Швейцарии, Дании, Швеции, Норвегии, Японии. В этих странах пользователи электронных и электрических приборов могут вернуть их в точки

розничной продажи или муниципальные пункты сбора мусора, откуда выработавшая свой ресурс аппаратура направляется в переработку.

Тем не менее, существует немало компаний (главным образом, в Японии), переходящих на бессвинцовую технологию. В США под эгидой IPC проводятся активные исследования для содействия производствам в переходе на бессвинцовую технологию. Европейский союз в феврале 2003 г. узаконил программу полного перехода на бессвинцовую технологию, начиная с июня 2006 г. С этой даты какие-либо свинецсодержащие продукты не должны ни производиться в Европе, ни ввозиться в нее. После 2006 г. под этот запрет будут подпадать все автомобили, невзирая на возраст. Вместе со свинцом вне закона объявлены ртуть, кадмий, шестивалентный хром, polybrominated biphenyls (РВВ) и polybrominated diphenyls ethers (PBDE). Китай также рассматривает возможность принятия подобного решения с незначительными изменениями.

В связи с реалиями времени перед нами встает целый ряд вопросов:

— какие проблемы мы сможем преодолеть при переходе на бессвинцовые технологии монтажной пайки?

— какие альтернативы можно предложить эвтектическому сплаву

олово-свинец с температурой плавления 183°С?

— какие компоненты бессвинцовых припоев можно использовать без экологических проблем?

Для ответа на эти вопросы в Европе и США был проведен ряд исследований. Их результаты, касающиеся оценки токсичности потенциальных компонентов сплавов для монтажной пайки, приводятся в таблице 1.

Таблица 1. Оценка токсичности потенциальных компонентов сплавов для монтажной пайки

|

Компонент |

Степень токсичности |

Оценка |

|

свинец |

высокотоксичный |

высокий риск |

|

кадмий |

чрезвычайно токсичный |

высокий риск |

|

сурьма |

токсичный, канцероген |

средний риск |

|

серебро |

нетоксичный |

нет риска |

|

медь |

слаботоксичный |

малый риск |

|

олово |

слаботоксичный |

низкий риск |

|

цинк |

слаботоксичный |

низкий риск |

|

висмут |

безвреден |

низкий риск |

Очевидно, что олово и в будущем останется основным компонентом припоя монтажной пайки. Сплавы SnAgCu рассматриваются как наиболее перспективные. Наиболее лидирующие припои на их основе следующие:

— в США — Sn3,9Ag0,6Cu (рекомендован NEMI — National Electronic Manufacturing Industry);

— в Европе — Sn3,8Ag0,7Cu (рекомендован Европейским Консорциумом Brite/EuRam);

— в Японии — Sn3,0Ag0,5Cu (рекомендован JEIDA — Japanese Electronic Industry Development Association).

На испытаниях SnAgCu проявляет функциональную эквивалентность эвтектическому сплаву SnPb(Ag). Однако SnAgCu плавится при 217°С, что на 34°С больше, чем SnPb. Печатные платы, компоненты, флюсы, подверженные высоким температурам пайки, испытывают большие термодинамические воздействия, которые могут провоци-

ровать разрушения, дефекты и снижать надежность межсоединений. Динамику этих процессов можно оценить из известных представлений об ускорении процессов термодеструкции. С увеличением температуры на каждые 8°С количество дефектов будет увеличиваться в два раза.

Коротко опишем особенности других компонентов сплавов, имеющих меньшую температуру плавления:

— висмут, серебро и индий могут содержаться в сплавах только в малых дозах из-за их дороговизны;

— кадмий токсичен и не может использоваться;

— сурьма токсична, но в меньшей мере, чем свинец и кадмий, поэтому может использоваться в незначительных концентрациях;

— цинк снижает температуру плавления, доступен, дешев, но при пайке шламит из-за интенсивного окисления и способствует процессу коррозии.

Приходится считаться с тем, что эти компоненты сплавов малодоступны для массового производства. Свойства бессвинцовых припоев показаны в таблице 2.

Таблица 2. Свойства бессвинцовых припоев

|

Свойства |

Ед. измер. |

Sn(3,5…4,0) Ад(0,5…0,7) Си |

Sn4,7 Ад1,7 Си |

Sn(3,5…5,0) Ад |

Sn3,5 Ад4,8 Bi |

Sn3,5 Ag1,0 Bi |

Sn58 Bi |

Sn0,7 Си |

Sn0,5 Cu0,1 Ni |

Sn9 Zn |

Sn8 Zn3 Bi |

|

Ликвидус (Т„) |

•с |

220…225 |

244 |

220…240 |

211 |

219 |

138 |

227 |

227 |

199 |

191 |

|

Солидус (Тс) |

•с |

217 |

217 |

221 |

215 |

220 |

138 |

227 |

227 |

199 |

198 |

|

Плотность |

г/см3 |

7,5 |

— |

7,4 |

7,6 |

— |

8,75 |

7,3 |

7,3 |

7,3 |

— |

|

Поверхностное натяжение в естественной атмосфере (приТ„ = 5’С) |

мН/мм |

431 |

319 |

« |

518 |

||||||

|

Поверхностное натяжение в азоте (при Т„ = 5°С) |

мН/мм |

— |

— |

493 |

— |

— |

349 |

943 |

— |

487 |

— |

|

Теплопроводность |

Вт/см град |

— |

— |

0,33 |

— |

— |

— |

— |

— |

0,61 |

— |

|

ТКЛР |

х10″6град-1 |

— |

— |

ЗО |

— |

— |

— |

— |

— |

— |

— |

|

Прочность на разрыв |

МПа |

48 |

— |

58 |

82 |

43 |

— |

32 |

32 |

— |

— |

|

Фирма |

Kester, NEMI |

LOWA |

NEMI |

— |

— |

— |

— |

— |

NEC |

NEC |

Более высокие температуры бессвинцовой пайки обусловливают необходимость в коренном пересмотре технологий и материалов по всей цепочке производства электронных изделий. Процесс управления бессвинцовой пайкой более труден, поскольку проходит в узких окнах (диапазонах) технологических режимов. С повышением температуры формируется шлак, отслаиваются контактные площадки, взрываются компоненты (эффект «попкорн»), возникают проблемы с оплавлением шариков BGA или столбиков CGA-компо-нентов. Больше внимания должно быть уделено контролю испарения флюса и охлаждения изделий, а также условиям окружающей среды (температура, влажность). Азотная среда может существенно улучшить качество пайки и этим скомпенсировать неприятности, связанные с высокими температурами бессвинцовой пайки.

Выбор флюсов

Очень важно, чтобы флюс работал в широком диапазоне температур: 130…320°С. Распространенный сегодня флюс VOC (Volative Organic Compounds — композиция с органическими испаряющимися компонентами) не удовлетворяет требованиям бессвинцовой пайки. Его органический компонент испаряется при низких температурах. В момент расплавления и смачивания припоем он уже отсутствует. Экологи считают, что органический компонент VOC относится к веществам, разрушающим озоновый слой. Поэтому в бессвинцовой пайке используют флюсы на водной основе, не содержащие VOC-компонента. Их преимущества состоят в невоспламеняемости, меньшей интенсивности испарения, способности быть активными в широком температурном диапазоне. Для продления жизнеспособности этот флюс может быть заморожен как сам по себе, так и в составе паяльных паст. Он обеспечивает высокое поверхностное натяжение припоя и способен флюсовать отверстия.

Материалы монтажных оснований

Чтобы избежать проблем расслоения и коробления оснований печатных плат, их необходимо изготавливать из материалов с большей температурой стеклования (Tg) — около 150°С и выше. Группа материалов типа FR-41 с Tg = 125°С, обычно используемая при пайке сплавом SnPb, уже не годится для пайки сплавом SnAgCu. Особенно критично поведение материала основания в процессе горячего облу-живания HASL. Материалы типа FR-52 и полиимидные платы могут использоваться для бессвинцовой пайки без ограничений. Дешевые материалы типа FR-1, FR-2, FR-3 c Tg < 130°С уже не годятся для бессвинцовой пайки.

Законы Евросоюза RoHS (Restriction of the use of certain Hazardous Substances in electrical and electronic equipment) предлагают уйти от галогеновых пламегасителей, входящих в состав связующего материала печатных плат массового применения. Материалы FR-4 с таким связующим имеют Tg в диапазоне 130…150°С, что приемлемо для бессвинцовой пайки. Но стоимость таких материалов более чем на 30% выше. Для удешевления в состав армирую-

щих компонентов вводят целлюлозную (СЕМ-1) или стеклянную (СЕМ-3) бумагу (CEM — Composite Epoxy Material). Такие материалы мягче для сверления, при их использовании стенки отверстий ровнее, а расход сверл меньше, что создает им некоторые преимущества перед FR-4 [2, 3].

Металлизация отверстий

Пластичность медных осадков должна соотноситься с температурным расширением основания плат по оси Z. Оно будет явно больше при более высоких температурах пайки бессвинцовыми припоями. Чтобы устоять перед расширением основания и гарантировать большую прочность и большую пластичность медных осадков, необходимо более жестко управлять процессом металлизации сквозных отверстий. Для обеспечения прогрева сквозных монтажных отверстий до более высоких температур, свойственных бессвинцовым пайкам, необходимо обеспечить соответствующую теплопроводность металлизации за счет увеличения ее толщины. Вышеописанное вынуждает пересмотреть нормы требований к технологии металлизации отверстий печатных плат [4].

Покрытия под бессвинцовую пайку

Большое разнообразие финишных покрытий говорит об отсутствии выбора в пользу какого-либо одного-двух, удовлетворяющих всем требованиям по стоимости, смачиваемости, долговре-менности и т.д. Их перечень широк:

— OSP (Organic Solderability Preservative);

— NiAu (ENIG — Electroless Ni & Immersion Gold — химический никель и иммерсионное золото);

— ImAg (Immersion Ag);

— ImBi (Immersion Bi);

— Pd (Electroplate or Electroless Pd — химический или гальванический палладий);

— NiPd (Electroless Ni & Immersion Pd);

— NiPdAu (Electroless NiPd & Immersion Au);

— ImSn (Immercion Sn);

— NiSn (Electroplate Ni & Sn);

— SnAg (Electroplate Sn & Ag);

— HALS (Hot-Air Solder Leveling).

В этом ряду лидирующими покрытиями печатных плат под бессвинцовую пайку являются OSP, ENIG, ImAg и HALS с припоем SnCu [5—7].

HASL-процесс горячего облужива-ния плат состоит в их погружении на

ограниченное время в ванну с расплавленным припоем. Во время быстрой выемки плат их обдувают струей горячего воздуха, которая сдувает излишки припоя и выравнивает покрытие. Но, несмотря на старания, наплывы припоя остаются. Особенно много их на развитых металлических поверхностях. В последующей сборке наплывы мешают установке мелких компонентов, что ограничивает применение HASL. Тем не менее, с точки зрения качества и исключительной способности к пайке это покрытие, безусловно, наилучшее. Поэтому там, где изготовление плат и сборка происходят в одном производстве, всегда стараются найти компромиссы, чтобы использовать HASL.

Еще один существенный недостаток HASL-процесса — жесткий термоудар, который испытывают платы при погружении в расплавленный припой. Чем выше рабочая температура припоя, тем серьезнее проблема обеспечения надежности межсоединений. Ряд предприятий не использует HASL-процессы для многослойных плат, считая, что они уменьшают надежность внутренних межсоединений из-за таких термоударов. Приемлемые по качеству и относительно низкотемпературные бессвинцовые припои для HASL-процессов на сегодняшний день отсутствуют.

Покрытие ОБР обеспечивает защиту медной поверхности от окисления в процессе хранения и пайки. В конце пайки этот слой, выполнив свою функцию, теряет способность обеспечивать последующие процессы пайки. В Японии это дешевое покрытие применяется более 20 лет. Но чтобы процесс пайки проходил в одну стадию группового нагрева, конструкторы изделий учитывают эту особенность в целях снижения себестоимости. OSP — хорошая альтернатива HASL. Но OSP имеет короткий жизненный цикл, что негативно сказывается на технологической надежности. Это покрытие не обеспечивает многократную пайку, тем более при высоких температурах. Чтобы избежать этих затруднений, приходится использовать азот в качестве нейтральной среды пайки [8].

Покрытие Е1ЧЮ (~4 мкм N1 + + ~0,1 мкм Аи) — другая альтернатива HASL-процессам. Это покрытие свободно от ионных загрязнений и способно к многократной пайке при высоких температурах. Тонкий слой золота защищает никель от окисления, а никель становится барьером, предотвращающим взаимную диффузию золота и меди. Характерный для покрытия ЕОТО дефект — черные контактные площад-

ки, появляющиеся на поверхности из-за выделения никеля и восстановленного фосфора. Во время пайки золото растворяется в припое и обнажает плохо паяемый слой фосфора. Припой скатывается с фосфорированной поверхности, из-за чего и проявляется эффект черной контактной площадки. Черные контактные площадки могут возникать также при передержке процесса пайки. Передержка интенсифицирует образование интерметаллидов олова с никелем и олова с фосфором, внедренным в никель. Выделение фосфора на поверхности никеля может вызвать также процесс золочения. Осаждение золота из нейтральных электролитов уменьшает вероятность этих явлений.

ENIG капризно в выборе флюсов, а его цена примерно на 25% выше, чем у OSP. Преимущества ENIG:

— жизнеспособность более года;

— плоская контактная поверхность;

— хорошая смачиваемость припоем при правильном подборе флюса;

— неокисляемая поверхность нажимных и скользящих контактов [9].

Иммерсионное олово (ImSn) — еще одна альтернатива HASL-процес-сам. Популярность ImSn растет за счет обеспечения хорошей смачиваемости и простоты процесса осаждения. ImSn демонстрирует лучшую па-яемость, чем ENIG.

Существуют ограничения для применения ImSn:

— самопроизвольные нитевидные кристаллические образования (усы), которые могут приводить к короткому замыканию;

— образование интерметаллических соединений CuXSnY. При этом способность к пайке исчезает, поскольку толщина иммерсионного олова не превышает 1 мкм и CuXSnY быстро поглощает этот тонкий слой. В последнее время возможность этого явления предотвращают введением барьерного подслоя различного содержания: ме-таллоорганика и др.

Но у ImSn есть и преимущества:

— низкая стоимость процесса осаждения;

— хорошая паяемость;

— плоская поверхность покрытия (в отличие от HASL);

— хорошие условия для обеспечения беспаянных соединений Press-Fit (впрессовывание штырей-хвостовиков разъемов в металлизированные отверстия плат).

Иммерсионное серебро (ImAg). Толщина ImAg не превышает 200 нм, поэтому расходы на реализацию этого покрытия незначительны. Жизнеспособность ImAg гораздо выше, чем OSP, но несколько меньше, чем ENIG. Изменение цвета покрытия в

процессе хранения, сборки и пайки — результат загрязнения воздушной среды сульфатами и хлоридами. Пожелтение не сказывается на свойствах ImAg, но декоративность покрытия при этом страдает. Консервирующие покрытия антиокислителей тормозят процесс пожелтения и продлевают жизнеспособность покрытия. ImAg менее популярно в Европе, чем в США, где оно более доступно [10, 11].

Покрытия компонентов

Компоненты — наиболее слабое звено в бессвинцовой пайке. Вся масса компонентов, находящаяся сегодня в обращении на рынке, предназначена для пайки SnPb-припоями. Первые компоненты для бессвинцовой пайки поступили в продажу в 2000 г. Они имели следующие покрытия для пайки: Sn, SnCu и SnBi. Но для бессвинцовой пайки стандарты на покрытия компонентов до сих пор отсутствуют, поэтому фирмы, выпускающие отдельные партии компонентов для бессвинцовой пайки, действуют на свой страх и риск.

Существует несколько типов компонентов, реагирующих на условия пайки по-разному в зависимости от конструкции:

— дискретные компоненты, такие как чип-резисторы;

— SMT-компоненты, такие как PQFP;

— корпуса с шариковыми выводами, такие как BGA-компоненты;

— компоненты с выводами для пайки в отверстия, такие как DIP-компоненты.

Лидирующие на текущий момент покрытия компонентов для бессвинцовой пайки:

— матовое гальваническое олово для дискретных компонентов;

— матовое гальваническое олово для SMT-компонентов с коротким жизненным циклом (5 лет и менее);

— матовое гальваническое олово с никелевым подслоем для долгожи-вущих компонентов (более 5 лет);

— Sn4Ag0,5Cu для шариковых выводов BGA;

— гальваническое олово или лужение выводов компонентов с выводами для пайки в отверстия [14].

Покрытие SnPb совершенно не совместимо с бессвинцовой пайкой. Вообще, о совместимости припоев разных систем приходится говорить, когда компоненты имеют SnPb-покрытие, а используются в бессвинцовых процессах. Такое совмещение становится источником дефектов. Это в особой мере относится к таким компонентам, как BGA и QFP. Некоторые покрытия, например, SnPbBi (90°С), SnBi (138°С), SnPbAg (179°С) и SnPb

(183°С), уменьшают температуру плавления. Но они создают риск в управлении процессом бессвинцовой пайки и снижают ее надежность. Риск выхода пайки из-под контроля увеличивается и в случае, когда компоненты имеют бессвинцовые покрытия, а паяются SnPb-припоем. При этом возникает возможность расслоения пайки и разбрызгивания легкоплавкого припоя.

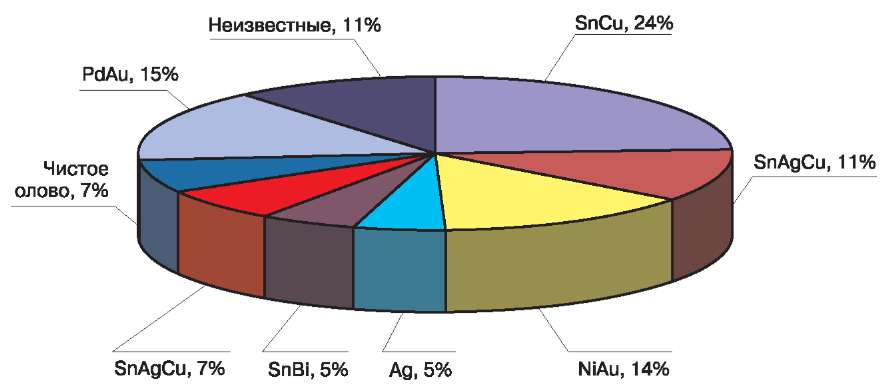

Распределение используемых покрытий компонентов (2003 г.) показано на рисунке 1.

Рис. 1. Разнообразие покрытий компонентов под пайку

Чистое олово хорошо паяется в широком диапазоне температур. Однако его использование опасно из-за возможности рекристаллизации при температуре ниже 13°С («оловянная чума») и образования усов. Но после пайки чистое олово перестает быть таковым, и потому эти опасения не оправданы.

SnBi. Эвтектический сплав 42Sn58Bi имеет температуру плавления 138°С. Аналогичный сплав, но содержащий 3% висмута, плавится при температуре 215…220°С. Эти сплавы также проявляют способность к образованию усов, и в сочетании с SnPb-припоями после пайки эта опасность не исчезает.

SnAg. Эти сплавы проявляют хорошую паяемость и хорошие механические свойства, однако они дороги. Сплав Sn3,5Ag относительно дешев, но проявляет склонность к образованию усов. Сплав Sn5,0Ag лишен этого недостатка, но он дороже и имеет неприемлемо высокую температуру плавления.

NiPd были освоены фирмой Texas Instruments в 1989 г. За это время фирма продала миллионы компонентов с этим покрытием и не имеет нареканий.

SnCu. Эвтектический сплав Sn0,7Cu — относительно дешевый, мелкозернистый припой, демонстрирующий хорошую паяемость. Но и он проявляет склонность к рекристаллизации олова и образованию усов. Плавится при температуре 227°С.

Материалы корпусов компонентов

Высокие температуры пайки приводят к необходимости требовать от компонентов успешного прохождения испытаний на термоудар, который происходит при погружении в припой на 10 с при температуре 260°С или на 5 с при температуре 280°С. Корпуса не должны взрываться (эффект «попкорн»), деформироваться, обесцвечиваться или подплавляться. Пластмассы с высокой термостойкостью дороже прежних, используемых для SnPb-пайки, и сорбирующих влагу. Объем сорбированной влаги зависит от гигроскопичности материала и конструкции корпуса. Сорбированная влага при резком нагреве быстро превращается в пар. Давление

пара вызывает вздутие (эффект «попкорн»), разрывы, трещины. Даже если пластмассы не трещат, они могут расслаиваться внутри корпуса. Диффузия влаги в объем компаунда пропорциональна температуре и относительной влажности среды. Полное равновесие с внешней средой наступает тем раньше, чем меньше объем корпуса.

Испытания компонентов на термоудар проводят в три стадии:

— предварительный нагрев для полного удаления остаточной влаги из объема корпуса;

— контролируемое увлажнение корпуса в заданных температурно-влажностных условиях;

— термоудар, имитирующий процесс пайки.

Существуют нормативные документы [12], определяющие уровни температуры и влажности, после которых корпуса компонентов должны выдерживать термоудар. В последующем эти уровни соотносятся с разрешенным временем пребывания распакованных компонентов в контролируемой среде цеха до поступления на сборочно-мон-тажную линию. Это может составлять от 4 до 24 часов. Если за это время компоненты не поступят на пайку, их нужно хранить в сухих шкафах, где поддерживается относительная влажность 3…5% [13, 16].

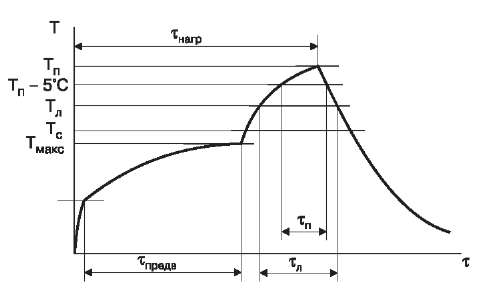

В таблице 3 показаны режимы испытаний, имитирующие условия пайки оплавлением эвтектическим сплавом олово-свинец и бессвинцовыми сплавами. На температурном профиле пайки (см. рис. 2) показаны обозначения, использованные в таблице 3.

Таблица 3. Испытательные режимы нагрева компонентов, имитирующие условия пайки оплавлением. Сравнение режимов пайки оловом-свинцом и бессвинцовыми припоями

|

Условия оплавления |

Эвтектический сплав олово-свинец |

Бессвинцовые припои |

||

|

Большие корпуса |

Малоразмерные корпуса |

Большие корпуса |

Малоразмерные корпуса |

|

|

Скорость подъема температуры от температуры ликвидуса Тл до пиковой температуры Тп, ‘С/с — max |

3 |

|||

|

Предварительный нагрев (Т„ин), ‘С |

100 |

150 |

||

|

Предварительный нагрев (Тмакс), ‘С |

150 |

200 |

||

|

хпред — время предварительного нагрева от Т„ин до Т,^,., с |

60…120 |

60…180 |

||

|

Скорость нагрева от Тмакс до Т„, ‘С/с — max |

3 |

|||

|

Температура ликвидуса Т„, ‘С |

183 |

217 |

||

|

х„ — время пребывания при Т„, с |

60…150 |

|||

|

Пиковая температура Тп, ‘С |

2251? |

2401? |

245!^ |

|

|

хп — время пребывания при Тп, с |

10…30 |

10…30 |

20…40 |

|

|

Скорость охлаждения, °С/с — max |

6 |

|||

|

хнаф — время перехода от 25°С до Тп, мин |

6 |

8 |

||

Заключение

Мы видим, что переход к бессвинцовой технологии набирает темпы. Все более четко обрисовываются ее

контуры, скоро начнется этап международной стандартизации. Можно ли остановить этот процесс? Или хотя бы вмешаться? В отличие от Европейских стран мы не имеем национальной ассоциации, которая бы выражала нашу позицию и защищала наши интересы на международной арене. Нас никто не слышит. Между тем, обособленное положение российской электронной индустрии позволило бы нам не стесняться называть вещи своими именами.

Российские экологи, к счастью, еще не додумались присоединиться к общемировой тенденции избавления электронного, электротехнического и автомобильного производства от свинца. Возможно, они понимают, что эта область использования свинца — «капля в море» в общем облаке свинцовой грязи, отравляющей природу. А может, они осознают, что металлический свинец в припое достаточно нейтрален и доступен для утилизации, поэтому не требуется прилагать гигантские усилия, связанные с переходом промышленности на бессвинцовую технологию.

Казалось бы, пока электронные продукты российского производства

не идут на экспорт, можно ничего и не предпринимать. Но опасность подстерегает нас с другой стороны. Наступит время, когда компоненты с покрытиями под SnPb-припой закончатся, а импорт компонентов с бессвинцовыми покрытиями заставит нас что-то предпринимать. Вслед за этим прекратятся поставки по импорту SnPb-при-поев и флюсов для них. И если к этому моменту в России не произойдет импортозамещение компонентов пайки, нам придется волей-неволей перейти на бессвинцовую технологию, несмотря на большие для нас издержки и капиталовложения.

Но, может быть, мир одумается?

Литература.

1. Григорьев В. Бессвинцовая технология — требование времени или прихоть законодателей от экологии? Электронные компоненты, 2001, №6.

3. CM310 composite laminate. ISOLA datasheet.

4. Медведев А. Конструктивно-технологическое обеспечение надежности БЦВМ. Проблемы информатизации. №3, 1998.

Рис. 2. Стандартная конфигурация температурного профиля пайки оплавлением

5. Leiterplatten fur die «bleifreie Zeit». Dipl. Ing. L. Oberender, Andus Electronic.

6. Going Beneath the Surface of Surface Finishes, Don Cullen.

7. Proceeding of 5th European Surface Mount Conference, Brighton, 2002.

8. Газоразделительное оборудование для получения газов: кислорода, азота, углекислого газа и др. www.estek.ru

9. Alternative Surface Finishes: Failure Modes of Electroless Nickel/ Immersion Gold. Brian J. Toleno, ACI, USA.

10. Future Surface Finishing needs with OSP. Frando van der Pas. Printed Circuits Europe, Nov-Dec. 1999.

11. Final Finishes. Frando van der Pas. Coockson Electronics, 5th European Surface Mount Conference, Brighton,

2002.

12. J-STD-020-B. Стандарт для определения чувствительности к влаге в

процессе пайки оплавлением негерметичных твердотельных компонентов для SMT-монтажа.

13. Сухие шкафы для хранения SMD-компонентов. www.estek.ru

14. Global trend of lead-free Soldering and technologies. John H. Lau and Katrina Lin. SMT Chine.

15. The Black Pad Failure Mechanism — From Beginning to End. Ronald A.Bultwith, Michael Trosky, Louis Pi-cehione, Darlene Hug. Cookson Electronics As — Alpha Metals, Global SMT and Packaging Journal, Sept.

2002.

16. www.estek.ru Температурные и климатические камеры TABAI/Espec.