Бессвинцовая сборка — первые результаты

Крис Ши и Стив Браун, Cookson Electronic Assembly Materials

Практически у каждого производителя электроники имеется свой взгляд на переход к бессвинцовым технологиям. В течение последних нескольких лет было предложено множество решений, и полученные результаты заслуживают всяческого уважения. Однако несмотря на то, что технологические процессы уже вполне отработаны, проблемы, связанные с надежностью, еще только предстоит решить. В статье проводится анализ процесса сборки электронных модулей без применения свинца по состоянию на весенние месяцы 2007года, а также дан обзор последних достижений, которые могут заслуживать внимания производителей высоконадежной продукции.

Для независимого производителя электроники едва ли не единственным мотивом к переходу на работу с бессвинцовыми технологиями сборки зачастую выступает изменение состава рабочих поверхностей используемых компонентов. Обновленные линейки компонентов, которые появляются в процессе постоянной миниатюризации изделий, сегодня выпускаются в корпусах, финишная обработка выводов которых предполагает исключительно составы, не содержащие свинец.

Вообще, на рынке бытовой электроники до сих пор представлено множество печатных плат с покрытиями, содержащими свинец, большинство из которых вполне успешно пропаивается без каких-либо трудностей со стороны сборщиков. Однако если изделие должно обладать повышенной надежностью, сборщики не имеют права хоть как-то изменять состав покрытия платы, содержащего свинец, без проведения тщательного квалификационного тестирования, поэтому производителю требуется обеспечить постоянный контроль за составом паяльного сплава на поверхности выводов компонентов. К примеру, хорошо зарекомендовал себя энергорассеивающий рентгенофлуо-ресцентный метод проверки (Energy Dispersive X-ray Fluorescence — EOXRF). Портативный прибор можно использовать на этапе входного контроля компонентов. В настоящее время на рынке имеется несколько моделей, которые можно приобрести или взять в аренду. Недавно были опубликованы результаты независимых исследований, проведенных с целью сравнительной оценки возможностей трех моделей. Поэтому прежде чем приступать к внедрению новой процедуры входного контроля компонентов, сборщикам рекомендуется изучить характеристики каждого изделия и сопоставить возможности оборудования с собственными потребностями.

В то же время, пайка печатных плат с бессвинцовой металлизацией выводов на свинцовосодержащих платах — это только половина «сражения» за качество изделия. Не меньшую проблему представляют корпуса BGA с выводами в виде крошечных металлических шариков, расположенных в виде сетки на нижней поверхности корпуса. Здесь главную роль играет состав сплава шариков без свинца. Это не только вопрос нанесения слоя дополнительной металлизации с последующей пайкой на медь, это вопрос применения совершенно нового сплава для образования надежного межсоединения. Вопросы, касающиеся шариков корпусов BGA, будут освещены более подробно ниже.

Виды покрытий печатных плат

Припой, нанесенный под действием горячего воздуха

Такие покрытия (Hot-Air Solder Level — HASL) наиболее часто применяются в высоконадежных изделиях. Припой олово—свинец вполне рентабельный, обеспечивает качественную пайку с нижележащим слоем меди и имеет определенный «стаж» показателей надежности. Однако у припоев, нанесенных под действием горячего воздуха, имеется и обратная сторона. Эффект куполовидного поднятия, создаваемый припоем на контактных площадках, ограничивает применение данного покрытия для компонентов с малым шагом выводов (менее 20 mil). Тем не менее, припой олово—свинец все еще используется в качестве финишного покрытия для изделий с комбинированной металлизацией, т.е. изделий, в которых отдельные компоненты имеют бессвинцовые покрытия выводов, но основная масса межсоединений обеспечивается припоем олово—свинец.

На рынке представлен ряд бессвинцовых припоев, наносимых под действием горячего воздуха, и более низкий угол смачивания бессвинцовых припоев обеспечивает меньший, чем у припоев олово—свинец, эффект куполовидного поднятия. Тем не менее, наиболее часто используемый бессвинцовый припой — сплав SAC 305 — малопригоден для нанесения под действием горячего воздуха, и потому редко применяется. Непригодность данного сплава обусловлена его предрасположенностью к чрезвычайно быстрому растворению меди. Поэтому в качестве типовых альтернативных бессвинцовых припоев, наносимых под действием горячего воздуха, выступают сплавы с низким содержанием серебра или вообще не содержащие этот элемент — благодаря низкой скорости растворения меди. Всем понятно, что растворение медных проводников и опоясывающих колец может привести к образованию скрытых дефектов и снизить надежность собранных изделий.

Высокотемпературные органические покрытия

Этот вид финишного покрытия (Organic Solderability Preservatives — OSP) своей популярностью обязан рентабельности, гладкой и ровной поверхности, а также возможности нанесения порций припоя с чрезвычайно малым шагом. Обладает длительным сроком хранения и даже пригодностью к переработке в случае неправильного применения или по истечении рекомендованного срока хранения. Слабыми сторонами высокотемпературных органических покрытий являются недостаточное заполнение отверстий, что можно наблюдать при пайке волной, если предусмотрена предварительная операция оплавления, а также недостаточное растекание бессвинцового припоя во время оплавления.

Для процессов пайки печатных плат бессвинцовыми припоями при более высоких температурах имеются ОБР-покрытия нового поколения. Эти высокотемпературные составы обычно полностью совместимы с устаревшими реагентами и хорошо работают в процессах, где применяется припой олово—свинец, превосходя по рабочим характеристикам традиционные ОБР-покрытия, изначально предназначенные для состава олово—свинец. То есть, в условиях бессвинцового производства новые высокотемпературные органические покрытия обнаруживают практически такие же или чуть лучшие характеристики, чем старые ОБР-покрытия в условиях производства с применением сплава олово—свинец. С другой стороны, хотя старые высокотемпературные органические покрытия, предназначенные для работы с припоями олово—свинец, время от времени применяются в условиях бессвинцового производства, при более высоких температурах они проявляют худшие рабочие характеристики.

Иммерсионное серебро

Иммерсионное серебро — перспективное финишное покрытие для сборочного производства без применения свинца. Некоторые из более ранних видов иммерсионного серебряного покрытия обладали серьезным недостатком — так называемым механизмом планарного образования микропустот, напоминающих «пузырьки шампанского». Слабое место в области скопления этих микроскопических пузырьков в плоскости интерметаллической зоны паяного соединения было способно привести к преждевременному отказу соединения. Сегодня на рынке представлено несколько типов иммерсионного серебряного покрытия, для большей части из них планарное образование микропустот не характерно. В этой связи сообщается, что проблема образования планарных микропустот в изделиях, у которых они наблюдались ранее, решена.

Покрытия из иммерсионного серебра обеспечивают гладкую ровную поверхность, пригодную для нанесения рисунка; при использовании вместе с паяльными пастами SAC обладают хорошим смачиванием и растеканием и сохраняют высокую степень пригодности к пайке волной после оплавления. В то же время, сроки годности у различных вариантов данного покрытия лежат в весьма широком диапазоне. Также в условиях повышенного содержания серы все иммерсионные серебряные покрытия склонны к потускнению. Такие условия наблюдаются в производственных помещениях, где происходит выброс серы в атмосферу или даже в помещениях, где готовится пища, когда сера высвобождается из продуктов питания при их нарезке или термической обработке. Кроме того, обнаружено, что иммерсионные серебряные покрытия с более крупнозернистой структурой в большей степени склонны к потускнению. Крупнозернистая структура способствует диффузии нижележащей меди в серебро, и поскольку медь оказывается вблизи поверхностного слоя, подверженного воздействию окружающей среды, происходит ее окисление.

Поверхностные покрытия никель-иммерсионное золото

Поверхностные покрытия никель—золото, наносимые методом химического осаждения (ENIG), также достаточно часто применяются в высоконадежных устройствах. За счет устойчивости к окислению золото обеспечивает идеальную поверхность для длительного хранения, а если при хранении плата все-таки напитывается влагой, то возможно произвести отжиг. Плоский микрорельеф поверхности покрытия делает его идеальным для трафаретной печати. По сравнению с другими финишными покрытиями, покрытие ENIG лучше всех подходит для нанесения сплавов SAC, что способствует наиболее полному покрытию контактных площадок во время пайки оплавлением и заполнению отверстий с верхней стороны печатной платы при пайке волной. Теоретически доказано, что покрытие ENIG препятствует образованию пустот в припое за счет барьерной пленки никеля, соприкасающегося с медью. С другой стороны, покрытия £N10 наиболее дорогие, с ними связаны отказы вследствие эффекта «черных контактных площадок», и подпайка происходит к поверхности никеля, а не меди. Несмотря на то, что механизм образования черных контактных площадок хорошо изучен, этот дефект все еще встречается, хотя и редко. Произвести пайку к никелю труднее, чем к меди, и конструкция межсоединения будет включать в себя слой никеля в интерметаллической области. Считается, что интерметаллические структуры, состоящие из олова и никеля, более хрупки, чем структуры олово—медь.

Как видно, не существует «совершенного» поверхностного покрытия для печатных плат. Сборщику необходимо учесть все преимущества и недостатки каждого из них и произвести оптимальный выбор для достижения желаемых характеристик продукции.

Контроль и тестирование надежности

Независимо от того, планирует ли независимый производитель внедрять производственные процессы без использования свинца в отдаленной перспективе, вполне вероятно, что уже в ближайшей перспективе ему придется заняться определением пригодности для применения альтернативных финишных покрытий компонентов, а также составов интерметаллидов. Экономика тестирования надежности может потребовать планирования этой операции на достаточно длительный срок. Полномасштабное тестирование изделий, изготовленных без применения свинца, помимо комбинации бессвинцовых финишных покрытий с бессвинцовыми припоями должно включать и сочетание бессвинцовых финишных покрытий с припоями олово—свинец. Процесс контроля по обоим сценариям должен проходить на основе отработанной практики для уже существующих покрытий с припоем олово—свинец. В любом случае, тестирование требует тщательного планирования, а собранные изделия с интерметаллоидными соединениями должны стать объектами самого пристального внимания, поскольку, вероятно, такой сценарий неизбежен.

Тестовым объектом может послужить любое заказное изделие, собственный продукт изготовителя или специально разработанная плата. Заказные бессвинцовые изделия обычно подразумевают большое разнообразие финишных покрытий как компонентов, так и печатных плат. К сожалению, партии таких заказов обычно не повторяются, поэтому тестирование их надежности весьма ограничено. То есть, для сборщиков высоконадежных изделий их эффективность может оказаться ограниченной, но они могут обеспечить достаточно рентабельный метод установления обратной связи с технологией монтажа печатных плат, когда в дальнейшем для процесса оценки надежности используются все более дорогие тестовые объекты.

Собственная продукция производителя, в которую, как правило, также входит множество типов компонентов, представляет собой полезные тестовые объекты, особенно если оборудование и протоколы для проведения ускоренных испытаний уже разработаны. Незначительные модификации существующей конструкции могут включать добавление пробных образцов для измерения поверхностного сопротивления изоляции (SIR), а также упрощенных портов ввода/ вывода для платы с целью ограничения потребности в специально предназначенных внешних разъемах, либо сеток для задания стандартного расстояния между выводами более новых корпусов компонентов, которые будут применяться в дальнейшем.

Не стоит забывать и о том, что в настоящее время широко распространено мнение о том, что в силу разницы в характеристиках текучести припоев олово—свинец и припоев, не содержащих свинец, продолжительность выдержки в термоциклических камерах для паяных соединений, полученных при помощи бессвинцовых припоев, должна в 2—3 раза превосходить продолжительность для эквивалентных циклов с применением припоев олово—свинец.

Проблемы надежности, связанные с технологическим процессом

Структуры бессвинцовых паяных соединений привносят много новых составляющих в проблему надежности электронных модулей, включая следующие: более низкая ударопроч-ность, оловянные дендриты, ускоренная кристаллизация за счет повышенной температуры пайки — и это еще не все. Среди до сих пор не решенных вопросов обеспечения надежности, касающихся собственно процесса сборки, наибольший интерес представляют образование пустот и интерметаллических систем, а также эрозия меди.

Образование пустот

Образование пустот происходит вследствие быстрой дегазации влаги из материала печатной платы; в основном, этот эффект проявляется по мере проведения пайки волной.

На рисунке 1 показан ряд типичных пустот в традиционном припое. В процессе с применением состава олово—свинец подобные полости обычно формируются за счет дегазации влаги в ламинате печатной платы через трещины или мельчайшие точечные дефекты во время операции электролитического осаждения и имеют вид небольших раковин, пустот или крошечных вулканических кратеров. Считается, что они формируются под воздействием точно того же процесса дегазации, что и в процессе с применением бессвинцовых припоев, однако в данном случае припой часто напоминает застывшие надувные шары, когда сплав застывает как раз во время дегазации. Вообще, явление образования полостей в большей степени присуще бессвинцовым пастам при более высоких температурах плавления и длительности процесса; печатные платы подвергаются во время пайки волной более высоким термическим пикам, что провоцирует большее испарение и более высокие внутренние давления.

Рис. 1. Образование полостей или «пузырьков» при пайке волной с применением припоя 8АС3Г5

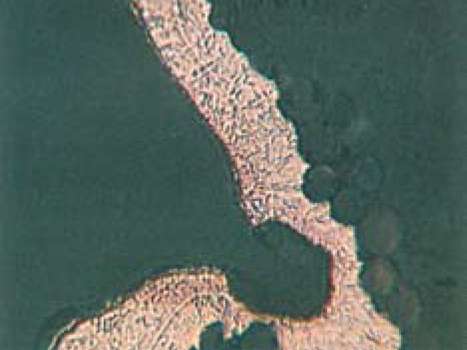

Существует много остающихся до сих пор без ответов вопросов об образовании полостей, формирующихся во время пайки без применения свинца, и назвать основную причину пока не представляется возможным, но ряд исследований приводит к мысли о том, что значительную роль в этом процессе может играть операция сверления. На рисунке 2 представлено поперечное сечение платы с полостями, показанными на предыдущем рисунке.

Рис. 2. Поперечное сечение печатной платы после пайки, на котором видны обширные области образования пустот. Обратите внимание на повторяющийся рисунок углублений на стенках

Повторяющийся неровный фрагмент на стенке может означать, что в результате сверления не удалось обеспечить достаточную гладкость, и в процессе осаждения покрытие этих участков так и не выровнялось. На рисунке 3 представлена неровная область в увеличенном масштабе. Более длительный и высокотемпературный бессвинцовый процесс менее «снисходителен» к несовершенству поверхности при осаждении покрытия, чем его более «холодный» и менее длительный предшественник — процесс с применением состава олово— свинец.

Рис. 3. Поперечное сечение стенки в увеличенном масштабе. Это не та же самая печатная плата, что представлена на рисунке 2, а другая плата из той же партии; в обоих случаях налицо проблема образования пустот. Обратите внимание на минимальную толщину покрытия в углублениях

Появление полостей в бессвинцовом припое при проведении пайки волной — явление широко распространенное и неизбирательное. Такие пустоты обнаруживались и в различных ламинатах, и во всех поверхностных покрытиях, и со всеми основными бессвинцовыми сплавами на всех участках платы. В самом начале перехода к бессвинцовому производству казалось, что это явление как-то связано с иммерсионным серебрением, но подтверждения эта идея не получила. Наиболее вероятно, что иммерсионное серебрение чаще всего применялось в изделиях, в которых прежде использовались покрытия НАБЬ или ОБР, и время перехода совпало с масштабным ростом образования полостей. Основную причину этого еще предстоит определить, но остроту ситуации возможно смягчить, уделяя самое пристальное внимание операциям сверления и осаждения покрытий при производстве печатных плат.

Прочность стенок просверленных отверстий, пригодная при работе с применением составов олово— свинец, для бессвинцовых процессов может быть недостаточной. Не раз наблюдалось, что в одной и той же партии печатных плат при бессвинцовом процессе пустоты образуются регулярно, а при процессе с применением состава олово—свинец это происходит лишь с некоторой вероятностью. Этому факту имеется множество подтверждений. Эксперты в области анализа отказов с 20-летним опытом сообщают, что почти во всех случаях, когда они констатировали образование полостей, причина скрывалась в излишне тонком покрытии сквозных металлизированных отверстий. Сборщикам следует консультироваться со специалистами относительно технических условий на печатные платы для изделий с более высокой сложностью, что обеспечит прогресс в процессах пайки — области со все более возрастающими требованиями. На данный момент актуальным является совет увеличить толщину слоя осаждаемой меди до 25…40 мкм против 18…25 мкм согласно существовавших ранее технических условий.

Эрозия меди

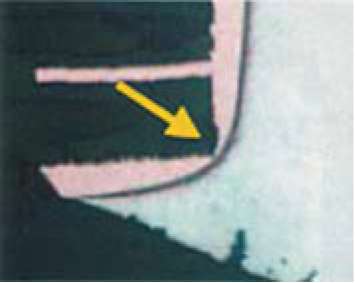

Твердая медь легко растворяется в расплавленном олове. Это положительный момент, поскольку таким образом в процессе пайки формируются интерметаллические структуры, которые являются своего рода «клеем», удерживающим исходные металлы вместе. Эвтектический припой олово—свинец содержит 63% олова, тогда как у обычно применяемых на сегодняшний день бессвинцовых припоев SAC содержание олова может превышать 95%. Более высокая концентрация олова в припоях SAC305 и 405 вызывает ускоренное растворение меди в процессе пайки. При определенных условиях медь может растворяться даже слишком быстро, что приводит к удалению большего ее количества, а то и полностью, с топологических элементов платы. Медные дорожки и металлизированные сквозные отверстия в процессе пайки волной наиболее подвержены риску чрезмерного растворения. Самой восприимчивой зоной на плате являются области краев сквозных металлизированных отверстий, т.е. места сопряжения собственно отверстия и участка по периферии окружности. На рисунке 4 изображен усиленный эффект эрозии меди на краю сквозного металлизированного отверстия.

Рис. 4. Эрозия меди на краю сквозного металлизированного отверстия

Различные сплавы, не содержащие свинец, проявляют различные скорости растворения. В работе [4] показано, что сплавы с высоким содержанием серебра — SAC305 и 405 — разъедают медь гораздо быстрее сплавов с низким его содержанием или вовсе его не содержащих, как, например, SACX 0307 и SnIOOC.

Считается, что серебро действует как катализатор эрозии, тогда как определенные добавки в сплавы с низким содержанием серебра действуют как вещества, замедляющие химическую реакцию (ингибиторы). Определенная доля меди в припое также влияет на скорость эрозии.

Предполагается, что поверхность осажденной меди сама по себе играет некую роль в процессе эрозии. На это указывает тот факт, что две идентичные печатные платы, полученные от разных производителей, могут демонстрировать совершенно разные эрозионные свойства в одном и том же процессе пайки. Считается, что скорость растворения может зависеть от структуры зерна меди. Более крупные или бугристые структуры в большей степени склонны к эрозии, чем мелкие и сглаженные. В настоящее время полным ходом ведутся исследования с целью проверки данной гипотезы.

Наибольшее влияние эрозии меди наблюдается при повторной обработке сквозных металлизированных отверстий. В то время как изделие при пайке волной бессвинцовым припоем может испытывать контакт длительностью от 4 до 7 с, при повторной обработке волной припоя оно способно легко выдерживать контакт длительностью более 60 с. При повторной обработке соединения область, подлежащая обработке, офлюсовывается и помещается над фонтаном припоя, часто без какого бы то ни было предварительного нагрева. После того как припой во всех контактных площадках полностью расплавится, соединение удаляется из области нагрева, а поток выключается. Существует вероятность, что отверстия платы в результате данной операции не осушатся полностью, и некоторое количество припоя в отверстиях вновь затвердеет. Для повторного расплавления припоя волна включается вновь, после чего остатки припоя выдуваются горячим воздухом. Затем изделие офлюсовывается, вставляется разъем компонента и производится следующий цикл пайки. Когда на верхнем участке контактных площадок появится расплавленный припой, волна выключается. Если на плате обнаруживаются мостики припоя, оператор может вновь включить поток на короткое время или же произвести несколько импульсных включений, чтобы удалить эти мостики. В зависимости от толщины и термической стойкости платы, медные топологические элементы на ней во время процесса могут быть подвержены воздействию длительностью до 120 с.

Предполагается, что эрозия меди является одним из факторов образования пустот. И вновь, те платы, которые демонстрировали образование полостей при бессвинцовом технологическом процессе, а в процессе с применением состава олово—свинец показали стабильные хорошие результаты, подверглись дальнейшему тестированию. Процесс с применением состава олово—свинец протекал в тех же самых условиях, что и бессвинцовый процесс. Платы прошли через технологическую установку с той же самой скоростью конвейера, через тот же самый предварительный нагрев, с той же самой температурой пайки и с той же длительностью контакта, что и при проведении процесса без применения свинца, только с припоем олово—свинец в резервуаре. Признаков появления полостей обнаружено не было. Если бы более высокая температура пайки волной без применения свинца была единственным фактором формирования пустот, то при проведении данного эксперимента наблюдалось бы их образование. Тот факт, что образование полостей не наблюдалось, наводит на мысль о том, что существуют факторы помимо термического цикла; возможно, эрозия меди играет в данном явлении роль, которую еще предстоит определить.

Интерметаллические системы

Уже сегодня многие корпуса BGA поставляются только с бессвинцовыми шариками. В большинстве случаев это сплав SAC305, хотя постепенно начинается выпуск отдельных корпусов с применением сплавов с низким содержанием серебра — благодаря повышенной ударопрочности, которую обеспечивает малая доля серебра. В любом случае, сборщик может выбрать один из двух вариантов:

1) переоснастить корпуса шариками из состава олово—свинец собственными силами или с привлечением третьей стороны;

2) паять шарики из сплава SAC с использованием состава олово— свинец.

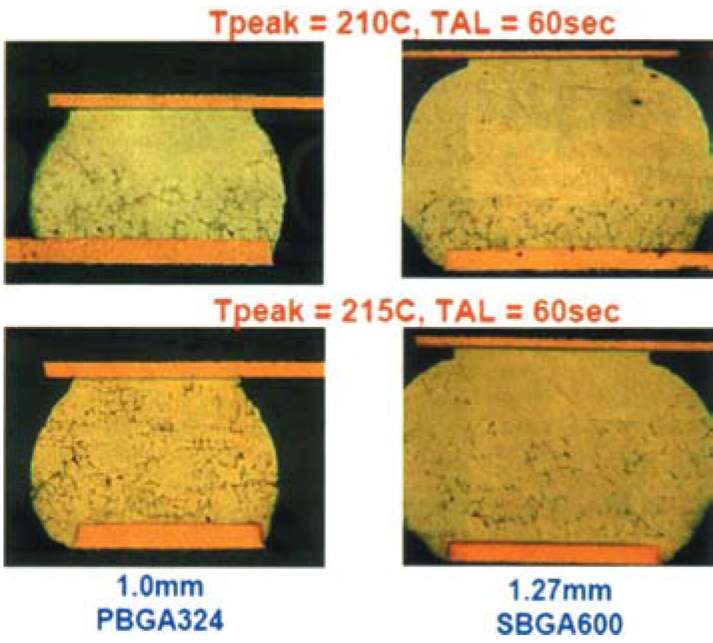

Каждый из вариантов сопровождают проблемы, связанные с надежностью. Опубликовано не так много трудов, посвященных длительному наблюдению функционирования переоснащенных корпусов в изделиях с высокими рабочими характеристиками, и множество вопросов, касающихся эффектов неоднородности интерметаллических соединений в выводах BGA, остаются пока без ответов. Работа iNEMI [6] может послужить отправной точкой в изучении эффектов частичного смешения пасты традиционного припоя олово—свинец с шариками припоя SAC305 в корпусах BGA. Объекты тестирования подвергались пайке при различных пиковых температурах и длительности сверх линии плавления на диаграмме состояния сплавов (так называемый ликвидус), а соединения подвергались металлографическому анализу для определения уровня смешивания. На рисунке 5 представлены поперечные сечения соединений, полученных при воздействии различных пиковых температур и фиксированной длительности воздействия сверх ликвидуса. В результате данного исследования обнаружилось, что смешивание более восприимчиво к пиковой температуре, чем ко времени выше ликвидуса. На момент публикации сборочные изделия подвергаются циклическим термическим воздействиям и испытаниям на ударопрочность.

Рис. 5. Частичное смешивание сплава ЭАСЗГб с припойной пастой олово-свинец. Обратите внимание на разницу в смешивании при более высокой пиковой температуре

Несмотря на то, что смешивание контактных составов в соединениях BGA начинается, когда шарики все еще находятся в состоянии твердой фазы, шарики SAC305 сохраняют форму, пока не достигнут как минимум 217°C (зоны вязкости) и далее 221°C (полностью расплавленной фазы). Если сборщик желает добиться полного разрушения шариков, ему необходимо достичь пиковой температуры около 220°C. Это ограничение пиковых температур до верхнего квартиля в окне олово-свинцового процесса вызвано проблемами термического характера с флюсом в пастах припоя олово—свинец. Для обеспечения термостойкости при более высоких пиковых температурах разрабатываются новые пастообразные припои олово—свинец. По существу, это просто пасты флюса, разработанные для бессвинцовых процессов, смешанные с порошком припоя олово—свинец.

Териостойкие прнпойные папы олово-свинец

Некоторые проблемы операционного характера, связанные с переходом к бессвинцовому производству, решаются путем смешивания высокотемпературных флюсов с порошками олово-свинцовых составов. Но как это влияет на надежность? В то время как подобные гибридные пастообразные припои могут легко выдерживать более долгий и сильный нагрев для хорошего смачивания со сплавами SAC, безотмывочные флюсы, предназначенные для бессвинцовых процессов, не способны в процессе с применением состава олово—свинец гарантировать такие же свойства надежности. Безотмы-вочные флюсы предназначены для работы в типовых циклах пайки бессвинцового процесса, и слишком короткий или слишком «холодный» цикл может не достичь размягчения остатка рабочего вещества. Прежде чем внедрять применение без-отмывных гибридных пастообразных припоев, следует произвести оценку электрической надежности при помощи тестирования поверхностного сопротивления изоляции (SIR-тесты) или электромиграции. Обычно это не представляет проблемы для флюсов, смываемых водой, поскольку остатки паст удаляются в процессе промывки, и более короткие циклы пайки оплавлением при более низкой температуре скорее облегчают удаление остаточных веществ, чем более длительные циклы при высокой температуре.

Еще одной проблемой гибридных пастообразных припоев является образование пустот. В объемном соотношении пастообразный припой состоит на 50% из флюса и на 50% из сплава. Образование полостей преимущественно обязано флюсу. Если до момента расплавления металла не произойдет полной дегазации летучих компонентов флюса, пустоты почти наверняка будут образовываться. Если нанесенный припой уже начал плавиться и образовал текучую «оболочку» по всему своему периметру, летучие компоненты, скорее всего, не смогут преодолеть поверхностное натяжение расплавленного припоя, чтобы выйти наружу. Бессвинцовые пастообразные флюсы разработаны при условии, что металлическая часть состава не расплавится до 217°C, что означает, что до момента достижения этой температуры имеется возможность дегазации. Если тот же самый состав флюса применяется в смеси с составом олово—свинец, в котором металлический сплав плавится при температуре 183°C, это исключает возможность дегазации. У летучих компонентов, имевших период нагрева в 34°С для дегазации (между 183 и 217°С), теперь не остается шансов улетучиться, что может привести к образованию большего количества пустот в паяных соединениях. Независимо от того, является ли процесс безотмывочным или с удалением остатков флюса водой, перед внедрением гибридных пастообразных припоев в процесс с образованием интерметаллических соединений необходимо оценить предрасположенность конкретного припоя к образованию пустот.

Если показатели электрической надежности и степень образования пустот у гибридного пастообразного припоя принимаются как удовлетворительные, можно рассматривать экономию, которую получит сборщик после окончательной проверки надежности и внедрения процесса. Если в составе гибридного пастообразного припоя применяется тот же самый флюс, что и в составе бессвинцового припоя, аналогичные испытания покажут степень электрохимической надежности. Если сборщик в будущем планирует внедрить полностью бессвинцовые процессы, тестирование надежности можно завершить и больше к нему не возвращаться. Кроме того, в этом случае технология сборки уже оптимизирована для достижения наилучших результатов. Все эти преимущества могут принести реальную экономию, когда придет время начать внедрение бессвинцового сборочного процесса.

Выводы

Сборочное производство без применения свинца стало реальностью, и с каждым днем для все большего количества изделий успешно проводится переход к такому технологическому процессу. Во всем мире объемы производства доросли до уровня, когда «поведение» припоев стало лучше понятно и предсказуемо; многие производители начали квалифицировать и оптимизировать процессы, разработаны рекомендации по конструированию бессвинцовых изделий. Сборочные процессы без применения свинца хороши, но не совершенны. Исследования, проведенные после выпуска первых изделий по новой технологии, обозначили круг проблем и области дальнейших

разработок. В первую очередь, это касается образования полостей, эрозии меди и повторной обработки, а также интерметаллических соединений в системах BGA. Поскольку база коллективных знаний в области индустрии сборки неуклонно растет, эти проблемы будут устраняться или решаться, и, по всей видимости, большинство из них по мере развития технологии исчезнут.

В условиях массового производства процессы пайки с применением сплава олово—свинец оттачивались в течение пятидесяти лет. Несмотря на то, что бессвинцовая технология сборки в настоящее время вполне жизнеспособна, она пока находится на начальном этапе развития по сравнению со своим «предшественником». При разработке стратегии перехода к такому производству независимому сборщику следует принимать во внимание как традиционные проблемы, связанные с надежностью, так и потенциальные проблемы, которые могут возникнуть при выполнении требований директивы Евросоюза, ограничивающей применение вредных веществ.

ЛИТЕРАТУРА

1. Chih P.W. et al. «Use of EDXRF for RoHS Compliance Screening in PCBA Manufacturing*, Proceedings of APEX Technical Conference. 2007.

2. Pkchione. L. «Report of Analysis, Metal tographk Examination of PTH Solder Connections to Determine the Cause of Voiding*, CE Analytics, 2006.

3. Lee. O. «Wave Solder Yield Improvement Through Design*. SMTA Upper Midwest Industry Day, 2006.

4. Byle F. and Jean D. «A Study of Copper Dissolution in Pb-Free Solder Fountain Systems*, Proceedings of SMTA International, 2006.

5. Hamilton C., Snugovsky P., Kelly M. «Have High Cu Dissolution Rates of SAC 30S/405 Alloys Forced a Change in the Lead-Free Alloy Used During PTH Processes?* Proceedings of PanPacific Microelectronics Symposium, 2007.

6. Kinyanjui R. and Chu. O. iNEMI Technical working Group Report, «Pb-Free BGAs in SnPb Assembly Process Project* APEX, 2007