Технология оплавления бессвинцового припоя для штырькового монтажа

Юрген ХанБарт, менеджер по маркетингу, компания Phoenix Contact, Германия

В течение последнего года перед вступлением в силу Директивы Евросоюза о снижении объемов использования опасных веществ (RoHS) дискуссии о необходимости и значимости этих правил пошли на убыль. Возможно, это отражает осознание обществом важности вопросов охраны здоровья и окружающей среды. Пришло время рассмотреть влияние этой директивы на производство печатных плат. Какое влияние окажут изменения составов используемых материалов на уже существующие и разрабатываемые сегодня платы? Какие технологии будут востребованы? Какие возможности открываются для снижения цен и продвижения инноваций?

Давайте посмотрим на вопросы использования продуктов и материалов в электронике с точки зрения охраны здоровья и окружающей среды. Прогнозы показывают, что рожденный сегодня среднестатистический житель планеты приблизительно за 80 лет своей жизни щедро «произведет» до 8 тонн отработавшей электроники и электрического оборудования. Возможно, одобрение системы утилизации и переработки электроники и электрического оборудования (\Л/ЕЕЕ), а также Директивы ЯоИБ объясняется тем, что после многочисленных, не завершившихся и по сей день политических споров компании все-таки осознали необходимость перехода к технологиям, в которых не применяется свинец. Это решение, бесспорно, повлекло за собой настоящий переворот в производстве электронной продукции. Принимая во внимание вышесказанное, перейдем к рассмотрению перспектив производства печатных плат. Особую важность приобретают следующие вопросы:

— Какое влияние окажут происходящие перемены на уже существующее и будущее производство печатных плат?

— Как складывается ситуация с поставками плат и сопутствующих продуктов сейчас и как она будет развиваться?

— Какие потребуются технологии?

— Каковы возможности открываются при применении новых технологий в области снижения цен и стимулирования инноваций?

Рынок сегодня ставит цель производить конкурентную продукцию в жестких и постоянно меняющихся условиях. Это означает, что возросшую стоимость бессвинцовой сборки придется переложить на конечного потребителя, повысив цену печатной пла-

ты или электронного устройства, и/или компании-производители будут вынуждены применять иные методы, чтобы производить свои изделия экономически более эффективно, несмотря на возросшие накладные расходы.

Последствия перехода к бессвинцовому производству

Влияние подобных технологических изменений лучше всего представить, рассмотрев ситуацию на примере участка монтажа печатных плат. Представим, что какая-то продукция производится уже в течение ряда лет, и необходимости в техническом переоснащении нет. После проведения последних переговоров с заказчиком цена изделия уменьшилась. В результате снизился и уровень прибыли.

Грядущие изменения означают, что производителю придется изготовить аналог существующей сегодня платы без применения свинца. Как это повлияет на издержки производства? В лучшем случае стоимость изделия возрастет за счет применения более дорогих бессвинцовых припоев и покрытий поверхности платы; также возрастут расходы на энергию, требуемую для пайки при более высоких температурах; возможно, потребуется применение более дорогих компонентов, способных выдерживать такие температуры. В результате уровень прибыли еще больше снизится.

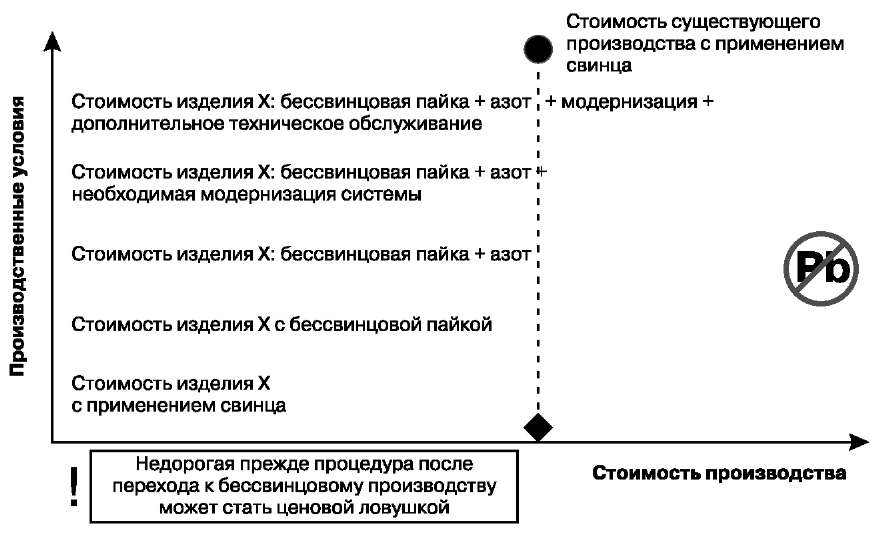

К несчастью, это еще далеко не все. Во избежание возникновения дефектов и для обеспечения надлежащего качества соединений, бессвинцовая пайка может потребовать применения азота, что изрядно взвинчивает стоимость. А если принять во внимание еще и расходы на модернизацию системы и рост

расходов на техническое обслуживание (см. рис. 1), цена взлетит еще выше.

Рис. 1. Существующие сегодня платы можно изготовить без применения свинца только с увеличением затрат

Приведенный пример наглядно демонстрирует, как быстро встает вопрос о самой экономической целесообразности сборочного узла.

Производителю остаются следующие варианты:

— увеличить цену изделия;

— снять изделие с производства и разработать модифицированную версию с другими характеристиками и возможностями по более высокой розничной цене;

— снизить стоимость иными способами, например, повысив уровень автоматизации или перенеся производственный процесс на более «дешевое» предприятие.

Переход к бессвинцовому производству

Доступность и качество бессвинцовых комплектующих является сегодня предметом многочисленных споров. Несмотря на появление все большего количества бессвинцовых узлов, разрыв между будущими потребностями и наличием соответствующих узлов все еще очень велик. Это одна из причин, по которым производители начинают задумываться о переработке конструкций отдельных плат к моменту вступления в силу директивы RoHS в 2006 г.

С точки зрения потребителя продукции, количество снятых с производства наименований должно быть минимальным, чтобы не возникало проблем с заменой деталей и комплектующих. Это означает, что производители могут оказаться вынужденными переформировать очень большой «портфель» своей продукции.

В конце концов, просто замена опасных веществ на вещества, обозначенные в Директиве как «безопасные», на практике не обеспечит стабильное, надежное производство. Ключевыми вопросами являются смачивание контактных площадок при использовании бессвинцового процесса, исключение образования нитевидных кристаллов («усов») из припоя, обеспечение устойчивости пластиков при более высоких температурах обработки и сохранение широких производственных интервалов.

Компания Phoenix Contact начала свое движение к технологиям монтажа без применения свинца еще в 1998 г. Первые производственные линии были модифицированы под применение чистого олова в 2003 г. Сейчас переход полностью завершен. Чтобы подобрать подходящую поверхность для контактных площадок, было протестировано 13 вариантов покрытий с различными электролитами на четырех предприятиях, на которых наносят гальванические покрытия.

Были также протестированы два базовых материала, две варианта толщины слоя и три различных варианта обедненного слоя. Мы также проверили 22 системы слоев с целью определения их пригодности. В результате было получено особое матовое оловянное покрытие. Данная поверхность удовлетворяет нашим высоким требованиям с точки зрения качества пайки и производственного процесса. Внедрение никелевого обедненного слоя устраняет проблему образования оловянных «усов». Тесты показали, что оно не представляет никакого риска для изделий. Подобный подход мы использовали и для проверки и отбора пластмасс, закрепительных втулок и пружин. Новое поколение бессвинцовых сборочных узлов от Phoenix Contact полностью соответствует требованиям Директивы и готово к производству.

Какие технологии требуются в производстве?

На протяжении двух последних десятилетий сектор производства изделий электроники характеризовался возрастанием степени миниатюризации и плотности упаковки плат, а также повышением уровня автоматизации производственного процесса. Технология поверхностного монтажа стала практически синонимом этих изменений. Она удовлетворяет требованию высокой плотности расположения элементов, поскольку монтаж может производиться с обеих сторон. Данный процесс объединяет на плате множество постоянно уменьшающихся в размерах элементов. Он стал возможен благодаря повышению уровня автоматизации, так как надежность установки крошечных компонентов может обеспечиваться только автоматами, а пайка — автоматизированным процессом оплавления. Таким образом, экономически эффективным является крупномасштабное производство. Целью многих разработчиков стало создание конструкции печатной платы с применени-

ем исключительно поверхностного монтажа и однократной пайки.

Однако до сих пор успехи в достижении этой цели был весьма скромными. Доля элементов, предназначенных для штырькового монтажа, все еще слишком велика в силу множества причин: от неподходящих размеров элементов и их веса (что делает невозможным привлечение монтажных головок), а также их температурной чувствительности (что делает невозможным применение технологии пайки оплавлением), до проблем, создаваемых применением компонентов, требующих жесткого крепления к плате. Последнее часто относится к соединительным разъемам, поскольку здесь присутствуют повышенные усилия, которые не могут принять на себя поверхностно-монтируемые детали. Риск образования дефектов паяных контактных площадок вследствие тяговых усилий, давления или скручивания слишком велик.

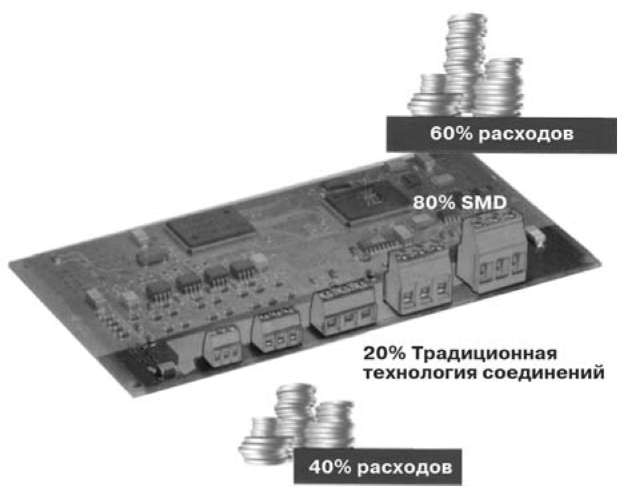

Влияние технологий штырькового и поверхностного монтажа наблюдается в свойствах практически любого производственного оборудования. Однако рядом с современными, полностью автоматизированными производственными линиями поверхностного монтажа можно увидеть и участки, где установка определенных компонентов производится вручную; также встречаются установки пайки волной припоя, или даже ручные паяльники в стиле 60—70 гг. прошлого века. Понятно, что эти установки относятся к разным ценовым масштабам. В современных установках предполагается, что 80% деталей на платах являются компонентами для поверхностного монтажа, стоимость установки которых составляет 60% от общей стоимости производства. Напротив, установка 20-процентной доли деталей для штырькового монтажа обходится в 40% производственных расходов (см. рис. 2).

Рис. 2. Стандартная ситуация при сборке плат: всего несколько компонентов со штырьковыми выводами требуют выполнения дополнительных дорогостоящих процессов установки и пайки

Помимо таких вопросов, как вес компонентов и их температурная устойчивость, а также механических факторов, имеется и еще одна причина, в силу которой существует такая двойственная структура. Исторически технологии поверхностного монтажа предшествовал метод ручной сборки (при помощи ручной пайки или пайки волной). Это позволило производителям использовать существующее оборудование и устройства для ручного монтажа элементов со штырьковыми выводами еще долгое время после появления производственных линий для поверхностного монтажа. Такая стратегия была даже в определенном смысле экономически эффективной, поскольку полагалась на уже отлаженную технологию и квалифицированный персонал. Хотя некоторое время использовались такие альтернативные методы, как технология прессовой посадки или штырьковый монтаж с применением автоматических установочных механизмов, они требовали значительных капиталовложений, а также обучения персонала. В этом и состоит экономическое объяснение продолжающегося использования имеющихся установок и оборудования. Но сейчас, когда наступает новый технологический этап, ситуация резко меняется.

Монтаж без применения свинца является технологией, требующей иного подхода и наличия нового оборудования. Например, модифицировать старую установку пайки волной под использование бессвинцового припоя и нелегко, и недешево. До настоящего момента экономически оправданным было продолжение использования имеющихся, хорошо отлаженных установок, особенно учитывая, что они уже окупились. При использовании бессвинцового припоя компаниям-производителям придется принимать решения, призванные обеспечить экономически эффективное производство. Недальновидная политика, ограничивающаяся стратегией смены содержащих свинец припоев на бессвинцовые, не предполагающая инвестиционных вложений, обернется ударом по структуре цены продукции компании в будущем. Переход к бессвинцовому производству можно использовать для попутного испытания новых методов, технологий и систем с целью определения их потенциала экономии средств.

Технология оплавления припоя в сквозных отверстиях

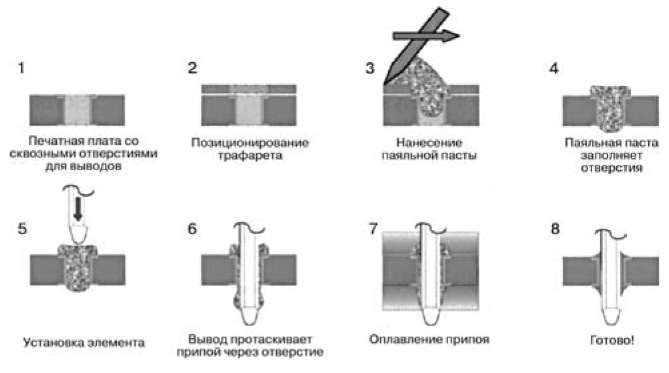

Часто обсуждаемая технология оплавления припоя в сквозных отверстиях обладает хорошими возможностями снижения стоимости производства. В этой технологии на контактные площадки платы методом трафаретной печати наносится паяльная паста, а штырьковые выводы устанавливаемых деталей вводятся в отверстия сквозь нанесенный припой. После этого производится пайка оплавлением. Такая технология позволяет производить монтаж элементов, специально предназначенных для сквозной установки, с использованием стандартного процесса поверхностного монтажа (см. рис. 3).

Рис. 3. Последовательность технологических операций штырькового монтажа

Хотя такой подход считается технически надежным, на практике внедрение этой технологии происходило медленно. Однако некоторые крупные производители уже давно применяют эту технологию, требующую лишь операции пайки. Плохое качество пропая часто объяснялось тем фактом, что контактная площадка для нанесения припоя отличалась от площадки для обычной пайки. По сравнению с пайкой волной, контактная площадка для этого метода оплавления выглядит тоньше. Кроме того, при использовании этой технологии требуется внесение изменений в топологию печатной платы: в общем случае, требуется произвести сверление отверстий большего диаметра, а изменить диаметр отверстий на существующих платах непросто. Вот почему данная технология применялась, в основном, с новыми разработками.

Тем не менее, вследствие того, что контактные площадки для бессвинцовой пайки имеют другую конструкцию, переход на бессвинцовое производство предлагает более простые решения подобных проблем. Следовательно, необходимо реорганизовать процедуры контроля и электрического тестирования контактных площадок для пайки. Если при выполнении сборки без применения свинца возникнут проблемы, потребуется доработка топологии печатной платы. Проводя совместные работы с компетентными партнерами, мы проверили метод оплавления в сквозных отверстиях без применения свинца.

Приведем краткое описание основных этапов процесса. Припой запрессовывается в отверстия печатной платы при нанесении его на плату. Используется стандартный припой олово — серебро — медь, наиболее распространенный в Европе на сегодняшний день «заместитель» свинцово-оловянных припоев. Это точно такой же этап, как и в случае применения БпРЬ-припоя, и бессвинцовая паста ведет себя точно так же, как и свинецсодержащая. В зависимости от особенностей конструкции контактных площадок, можно нанести различное количество припоя, добавив его с нижней стороны платы. Это делают путем регулировки угла лопасти резинового ракеля.

Если нанести достаточное количество припоя в отверстия невозможно, используются готовые рамки из припоя. Эти рамки можно установить автоматически, чтобы обеспечить больший объем припоя. Монтажные механизмы обычно помещают установочный элемент выводами в нанесенную пасту. Здесь для перехода к производству без использования свинца не требуется выполнения каких-либо дополнительных условий. Опыт последних лет показал, что для успешного выполнения последующей операции пайки рекомендуется устанавливать элементы с такой длиной выводов, чтобы они выдавались с нижней стороны платы не более чем на 1 мм. Благодаря специально подобранным длинам и размерам, линейки выводов для штырькового монтажа Combicon удовлетворяют этим требованиям. Наличие специального изолятора исключает контакт корпуса установочного элемента с пастой и обеспечивает распределение тепла в печи во время оплавления.

Пайка элементов является решающим этапом. Более высокие температуры в печах оплавления требуют наличия более термостойкого изолятора и оптимальных контактных площадок для обеспечения хорошего смачивания и желаемого течения процесса оплавления. Компания Phoenix Contact разработала специальное покрытие для поверхности печатных плат, предназначенных для технологии оплавления через сквозные отверстия. Выполнение изложенных требований гарантирует безопасную пайку при высоких температурах.

Все вышеизложенное доказывает, что переход к бессвинцовому производству может быть более легким, чем принято считать. Нет необходимости вмешиваться в существующий процесс. После однократно выполненной отладки он будет экономически эффективным, поскольку является автоматизированным и не требует выполнения вспомогательных шагов, таких как ручная переустановка элементов или дополнительная пайка. При благоприятном сценарии инвестиции в такое оборудование, как система пайки волной, не потребуются.

Переход на пасты-припои, не содержащие свинец, является одним из серьезнейших вызовов, брошенных электронной промышленности. Перемены таят в себе риск, но вместе с тем и несут новые возможности. Способность распознать возможности в момент их появления и досконально исследовать текущую ситуацию — вот составляющие постоянного прогресса и успешного введения новшеств.