Подготовка проекта печатной платы к производству

Ольга Баринова, руководитель офиса РСВ technology в С.-Петербурге

Качество и надежность работы печатной платы (ПП) в устройстве зависит не только от технологии производства, но в не меньшей степени и от двух предшествующих этапов — работы схемотехника и инженера-проектировщика. Концентрируясь на этих ключевых этапах, многие упускают еще один, промежуточный этап: подготовку проекта печатной платы к производству. Именно на этом этапе осуществляется связь разработчика ПП и ее изготовителя, и от того, насколько правильно стороны поймут друг друга, и насколько проект печатной платы окажется адаптирован под данное производство, зависит очень многое — от сроков и стоимости выполнения заказа до надежности готового изделия.

Давайте рассмотрим подготовку печатной платы к производству подробнее. В идеале подготовка к производству осуществляется дважды: разработчиком печатной платы на этапе проектирования и инженерами фирмы-поставщика непосредственно перед началом изготовления.

Подготовка печатной платы к производству на этапе трассировки

— Что мы понимаем под подготовкой проекта печатной платы к изготовлению на этапе трассировки? — спросите Вы. Серьезный проектировщик задумывается о процессе изготовления его разработки еще на этапе проектирования. Уже тогда хорошо бы выбрать поставщика платы, или хотя бы определить класс поставщиков. Ведь, как известно, каждый поставщик предъявляет свои требования к проекту и имеет определенные возможности. Зная эти возможности, разработчик на этапе трассировки печатной платы может учитывать их без потерь времени и снижения надежности будущей платы.

Например, если выбранная компания-производитель способна выполнять проводники шириной до 0,075 мм, то подобный «пограничный вариант» использовать без реальной необходимости не стоит. Если проект позволяет, то проводники/зазоры можно сделать шириной 0,11 мм, что значительно упростит изготовление, снизит стоимость производства и расширит список поставщиков, способных выполнить такой заказ.

Иногда встречаются ситуации, когда разработчик, завершив проект, не может реализовать его ни на одном производстве, и готов уже платить любые деньги — да некому… Поэтому разработчику приходится заново разводить такой нетехнологичный проект, теряя драгоценное время. Чем меньше в проекте «узких» мест, неоправданно узких проводников и других критичных мест, тем выше будет надежность изделия. Не нужно без причины усложнять проект.

Приведем еще один пример. При разводке обычной двусторонней платы молодой разработчик заложил переходное отверстие 0,2/0,45 мм и проводники/зазоры шириной 0,1/0,1 мм, прочитав в рекламном проспекте, что производитель умеет выполнять подобные заказы. Действительно, такая возможность есть, но в этом случае плата изготавливается на импортном производстве, и заказ стоит в несколько раз (!) дороже, чем при выполнении на отечественных мощностях при меньшем классе точности. В такой ситуации заказчик или безосновательно переплачивает, или тратит время и усилия на переделку проекта.

Если проект предполагает какие-то особенности или нестандартные требования, то их также лучше предварительно обсудить с потенциальным производителем еще на этапе проектирования. Как правило, современные высокотехнологичные компании бесплатно дают советы и консультации своим заказчикам и помогают выбрать правильные варианты именно с точки зрения дальнейшего беспроблемного изготовления.

Таким образом, помимо технического задания на проектирование печатной платы, для оптимизации проекта инженер-конструктор должен знать и учитывать требования и пожелания изготовителя уже на этапе проектирования.

В завершение проектирования инженер-конструктор обязательно должен проверить проект на целостность сигналов, соблюдение всех технологических норм, а также составить описание заказа для производителя — так называемый «бланк заказа».

Кроме того, необходимо учесть «панелизацию» — требования монтажного производства, позволяющие в дальнейшем удобно и качественно распаять готовые платы.

Бланк заказа

Бланк заказа — это документ, описывающий технические параметры печатной платы и требования, предъявляемые к поставке. Как правило, на основании этого документа осуществляется предварительная оценка стоимости заказа, подготовка к производству и непосредственно изготовление платы, то есть этот документ можно назвать паспортом проекта. Большинство современных поставщиков печатных плат имеют собственные формы бланков заказов, ориентированные на нюансы конкретных производств. Как правило, чем подробнее бланк заказа, тем ответственнее компания подходит к выполнению заказа, и тем больше гарантия того, что при получении готового заказа Вы получите именно то, что хотели

Бланки заказа можно или найти на сайтах компаний-производителей, или запросить по электронной почте. Как правило, в них отражаются конкретные параметры платы и требуемые условия выполнения заказа. В идеальном варианте нужно полностью заполнять все поля бланка.

При смене поставщика ПП можно столкнуться с тем, что стандарты или параметры, подразумевающиеся по умолчанию (то есть явно не описанные в бланке заказа), различаются, и в этом случае менеджер по размещению заказов (снабженец) может попасть в затруднение. Например, по умолчанию могут быть заданы такие параметры, как:

— цвет маски (по умолчанию чаще всего зеленый, но бывает и другой);

— открытие или закрытие переходных отверстий от маски (чаще всего компании, работающие с импортными поставщиками многослойных ПП, по умолчанию закрывают переходные отверстия маской, а отечественные производители — открывают);

— используемый материал (обычно FR4, но возможен и другой);

— толщина платы;

— покрытие площадок;

— структура слоев;

— электроконтроль и другие методы проверки.

Некоторые из этих параметров, неверно выбранные «по умолчанию», могут привести к тому, что изготовленную плату нельзя будет использовать.

Сейчас существует множество видов и форм бланков заказов, и похожих друг на друга, и кардинально различающихся. Но все они преследуют одну цель — исключить недопонимание между заказчиком и производством и максимально удовлетворить все потребности заказчика. Каждая компания стремится сделать свой бланк наиболее понятным и удобным для заполнения.

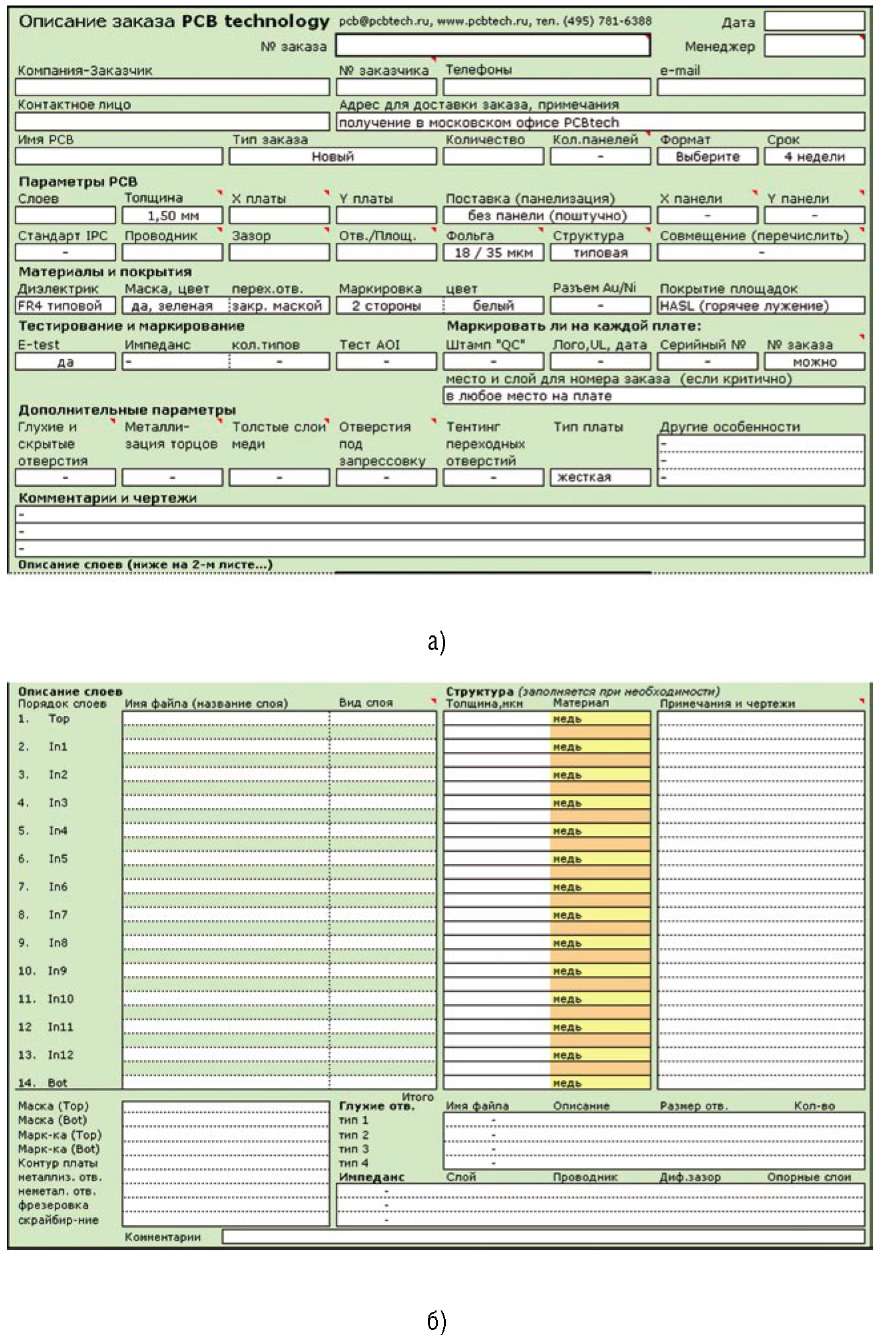

Рассмотрим в качестве примера бланк заказа компании PCB technology (см. рис. 1).

Рис. 1. Бланка заказа PCB technology: а) первый лист; б) второй лист

Учитывая специфику компании (специализация на сложных многослойных платах), бланк содержит довольно много специальных полей, давая возможность заказчику выбрать из множества вариантов. Как видно из рисунка, для упрощения заполнения некоторые поля заполнены «по умолчанию». Ряд полей оснащен списком выбора; при этом есть возможность внесения дополнительной информации, не учтенной в бланке. Заметим, что поля сгруппированы по логически связанным группам. Отдельной страничкой приведены подробные комментарии к каждому полю

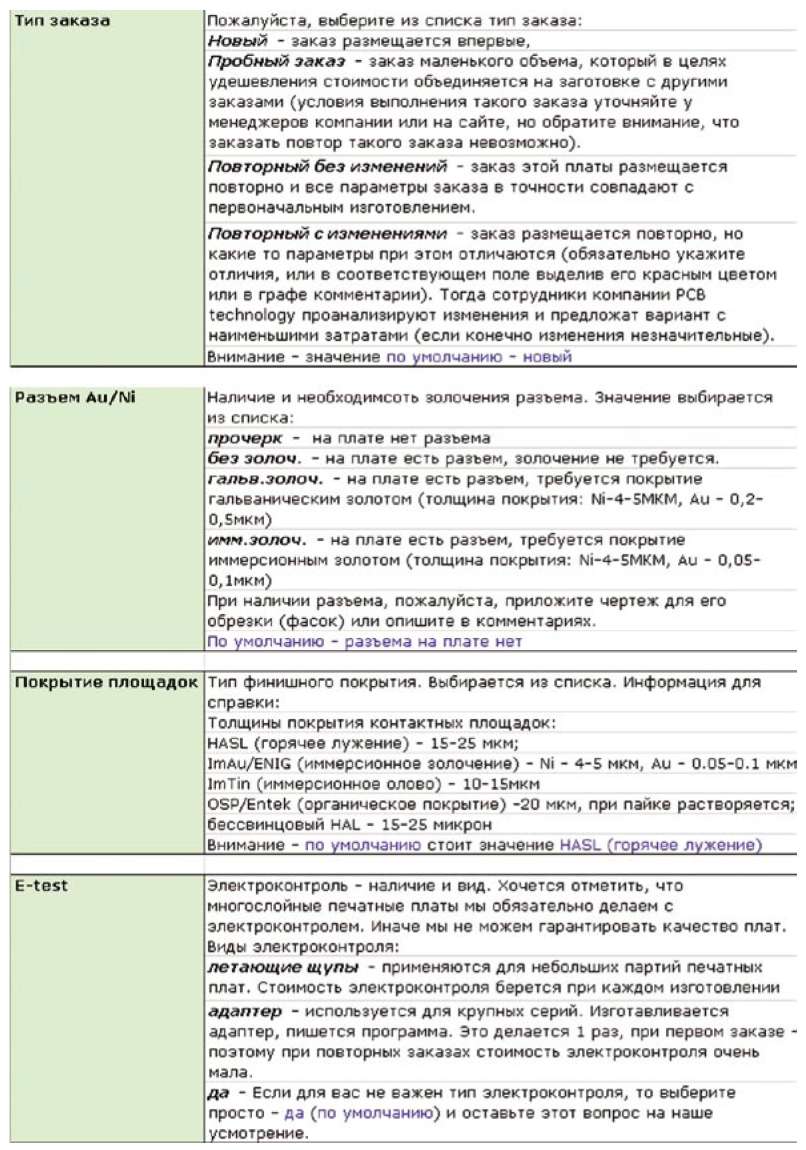

Примеры комментариев приведены на рисунке 2.

Рис. 2. Примеры комментариев к полям бланка-заказа

Во избежание недоразумений бланк заказа желательно заполнять при каждом заказе. Конечно, менеджер, обычно работающий с заказчи-

ком, уже знает все нюансы сотрудничества, но ведь менеджер может и смениться. Поэтому оптимальный вариант — заполнив бланк заказа один раз, сохранить его, и при следующих заказах корректировать лишь изменившиеся поля.

В идеальном случае все технические параметры платы описываются в бланке разработчиком-проектировщиком с учетом рекомендаций технологов и специалистов по монтажу, а организационные поля (срок, количество и т.д.) заполняются менеджером или снабженцем. Как правило, заполнение бланка не занимает много времени, но дает уверенность в том, что полученные платы будут полностью соответствовать заявленным требованиям, а также позволяет избежать недоразумений, сэкономить время на этапе оценки проекта и подготовки его производства инженерами компании -поставщика.

Подготовка файлов пп к производству инженерами компании-поставщика

Поскольку каждый поставщик ПП организует подготовку производства по-своему, в качестве примера мы познакомим читателей с организацией этого этапа в компании PCB technology.

На основании полученного по электронной почте или через веб-сайт запроса (бланка заказа и файлов платы) менеджеры компании оперативно оценивают заказ, и при необходимости проводят дополнительные согласования. Не всегда есть возможность быстро и правильно понять все особенности проекта только по PCB- или Gerber-файлам. Для анализа особенностей конструкции по PCB-файлам инженеру-конструктору требуется от 10 до 50 минут на каждое наименование. Отсутствие или неполное заполнение бланка заказа вынуждает менеджера связываться с заказчиком для выяснения всех вопросов, что увеличивает срок оценки.

После согласования срока изготовления, стоимости и технических параметров заказа менеджер передает проект инженерам по подготовке производства. Инженер компании проверяет проект на соответствие заполненному бланку заказа, на заявленные технологические параметры, на соответствие требованиям выбранного производства, а также рассматривает проект на наличие «висящих проводников» и других потенциальных ошибок. В случае обнаружения подобных несоответствий инженер связывается с заказчиком для уточнения, при необходимости вносит поправки и отражает результат переговоров в бланке сопровождения заказа.

Чем более подробно заполнен бланк заказа, тем более внимательно будет проверен проект перед запуском в производство. Например, недавно у нас был случай, когда в бланке заказа указали количество отверстий каждого диаметра. Инженер, проверяя плату, увидел, что в реальном проекте переходных отверстий на несколько штук меньше, и созвонился с заказчиком. Выяснилось, что на производство случайно была отправлена не последняя версия проекта. Если бы заказчик не был так подробен, через положенный срок он получил бы совсем не то, чего ожидал, потеряв время и немалые деньги. Поучительно, не правда ли? Если обратиться к статистике:

— примерно 20% наших заказчиков негативно относятся к заполнению бланков заказа, считая это пустой тратой времени или обязанностью компании-поставщика. Заметим, что, как правило, не заполняют бланк заказа потребители простых — односторонних и двусторонних плат, — привыкшие работать с отечественными производителями, не предоставляющими выбора по возможностям. Заказчики серьезных, сложных и интересных проектов обычно очень ответственно подходят к заполнению бланка заказа, и даже просят сделать его более подробным;

— в 15% случаев на этапе подготовки заказа к изготовлению возникают вопросы, требующие дополнительного согласования с заказчиком;

— в 6% случаев требуется коррекция проекта — от доведения «висящего» проводника до нужной площадки до сложных изменений, выполняемых самим заказчиком;

— в 1% случаев вопросы возникают в процессе изготовления печатной платы на разных стадиях производства.

Давайте рассмотрим наиболее часто встречающиеся ситуации, вызывающие вопросы наших инженеров:

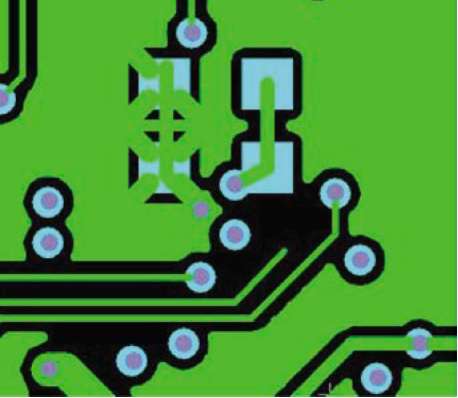

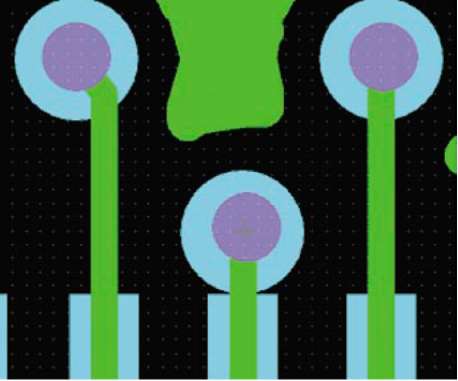

— «висящие»/недоведенные проводники (см. рис. 3), «лишние» сегменты — может быть устранено нашим инженером со слов заказчика;

Рис. 3. Пример «висящих» проводников

— несоответствие минимальных параметров платы параметрам, заявленным в бланке заказа,— в этом случае проект возвращается заказчику на доработку, дорабатывается нашими инженерами по желанию заказчика, или стоимость заказа пересчитывается;

— вскрытие от маски области, намного превышающей размеры площадки и захватывающей соседние проводники — после согласования с заказчиком может быть исправлено нашим инженером;

— незеркальный текст на нижних слоях (BOT, SILKBOT) — исправляется нашим инженером;

— слишком маленький (по высоте) текст или слишком тонкие линии текста — по согласованию с заказчиком проект возвращается на доработку или изготавливается «как есть»;

— несбалансированная структура платы, повышающая вероятность коробления при прессовании — заказчику предлагается оптимальная структура, или заказчик утверждает свою структуру, уже зная о возможных проблемах и соглашаясь с ними.

Существует другой вид изменений в проекте — технологический, он не требует согласования с заказчиком и выполняется либо нашими инженерами, либо технологами на заводе-изготовителе ПП в соответствии с заводскими техническими условиями. Такие изменения часто называют «адаптацией под производство». Примеры таких коррекций:

— скругление внутренних углов проводников;

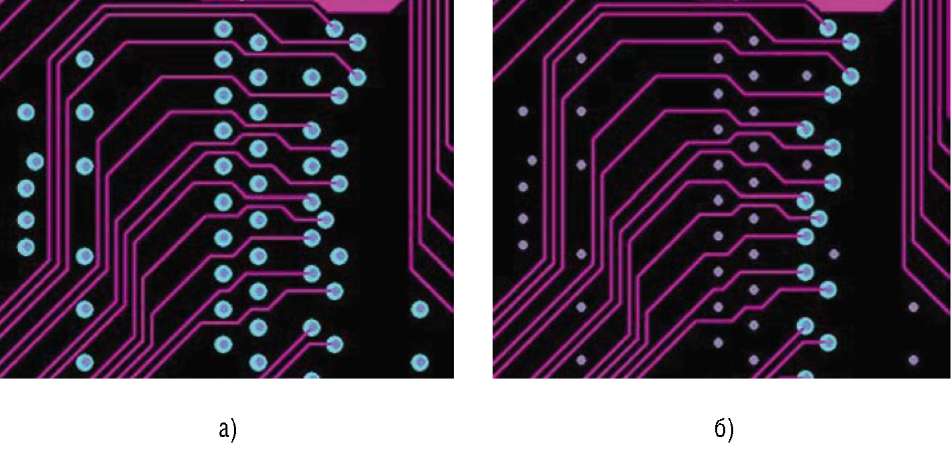

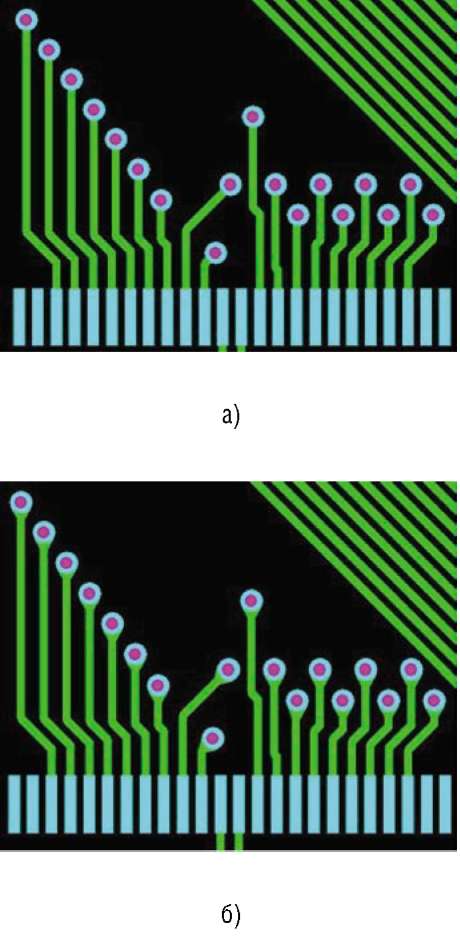

— устранение неиспользуемых площадок во внутренних слоях ПП (см. рис. 4);

Рис. 4. Устранение неиспользуемых площадок во внутренних слоях ПП:

а) до удаления; б) после удаления

— расширение окон в маске для обеспечения требуемого технологического зазора относительно площадок

(кстати, зачастую заказчики делают «нулевой» зазор от площадки до маски, что технологически нереализуемо).

Технологические доработки проекта

Есть еще одна категория ситуаций, которую мы бы хотели вынести на всеобщее обсуждение. Среди компаний-поставщиков ПП до сих пор нет единого мнения — как поступать в описанных ниже ситуациях, и сейчас каждый производитель решает эти вопросы самостоятельно:

— площадки и отверстия в проекте не отцентрированы, что происходит, как правило, из-за несовершенства САПР или системы вывода ОегЪег-файлов (см. рис. 5). Что должны делать инженеры компании-поставщика в данной ситуации: вернуть проект на доработку или отцентрировать? По площадке или по сверлу? Казалось бы, правильнее центрировать по сверлу, но не всегда есть возможность подвинуть площадку без нарушения технологических параметров;

Рис. 5. Пример неотцентрированных площадок

— «медь» на плате расположена неравномерно (например, большой полигон в правой части платы, а левая часть пустая или там всего несколько проводников). Такая ситуация может привести к короблению платы, а также к неравномерности травления. Допустимо ли проводить «выравнивание» меди путем искусственного добавления «медного пространства» в виде полигона или поля кружков?

— слишком малы гарантийные пояски на контактных площадках и переходных отверстиях (см. рис. 6). Можно ли добавлять «капельки» на контактные площадки со стороны подходящего к ней проводника без согласования с заказчиком?

Рис. 6. Наращивание гарантийных поясков:

а) первоначальный вид;

б) вид после добавления «капелек»

— допустимо ли проводить оптимизацию проводниковых слоев? Например, при обнаружении маленького зазора и наличии свободного места на плате — можно ли подвинуть проводник?

— допустимо ли удалять маркировку в тех местах, где она лежит на открытых контактных площадках?

После проверки и согласования проекта инженер выводит Gerber-файлы для производства (отдельно для каждого слоя), заполняет карту сопровождения заказа (для зарубежного производства — на английском языке) и отправляет заказ на производство.

Форматы файлов

Немаловажный вопрос — в каком формате передавать заказ поставщику печатных плат. Нередко заказчики, особенно работающие с нами впервые, предпочитают присылать проект в формате PCB той системы, в которой разрабатывают плату. Иногда это создает серьезные проблемы для поставщика ПП. Каждая система проектирования ПП обладает своими особенностями, положительными и отрицательными сторонами. Кроме того, у каждой системы существует несколько версий, зачастую плохо совместимых по формату файлов. Невозможно поддерживать одновременно все версии всех форматов САПР, используемых заказчиками.

Поэтому мы рекомендуем заказчикам при формировании заказа использовать универсальный формат Gerber RS274-X со встроенными описаниями апертур. Функция вывода файлов в этом формате есть в любой системе проектирования. Лучше всего предварительно позвонить предполагаемому производителю и уточнить, какой формат файлов требуется.

Например, компания PCB technology принимает заказы в следующих форматах: PCAD 4.5, PCAD 8.5, PCAD 2xxx, OrCAD, Accel Eda, CAM350, Gerber. Если ваш проект выполнен в другой САПР, то необходимо сохранить его в формате Gerber RS274-X.

Независимо от того, в каком формате прислан проект, на производство всегда отправляются только Gerber-файлы. При желании и для дополнительного контроля заказчик может получить Gerber-файлы самостоятельно, проверить их еще раз и отправить в изготовление именно их в формате RS-274-X, во избежание проблем и потерь при преобразовании (подобные проблемы могут возникнуть с проектами в «старых PCAD» версий 4.5 — 8.5, поэтому после вывода Gerber-файлов мы обычно просим заказчиков проверить файлы, так как разработчику, знающему свое «детище», это намного проще сделать). Исключения составляют простые платы, где «картинка» хорошо просматривается визуально.

Заключение

И в заключение — маленькая памятка для инженера-проектировщика:

1. Всегда проверяйте проект на DRC (Design Rules Check — проверка технологических параметров) перед отправкой на изготовление. При этом не забывайте корректно настроить параметры проверки для всех слоев ПП.

2. Всегда прикладывайте к заказу описание (бланк заказа) — не обязательно бланк именно той компании, куда отправляется заказ; главное — не форма, а полнота информации. Отдельно хочется обратить внимание на описание и последовательность слоев.

3. Акцентируйте внимание на нестандартных требованиях.

4. Аккуратно оформляйте контур платы:

а) желательно, чтобы контур платы был в отдельном слое;

б) полигоны и проводники должны не заходить на контур платы, а отстоять от него как минимум на 0,2 мм (если не требуется дополнительного соединения через торцы платы).

5. Тщательно формируйте внутренние слои МПП:

а) обязательно указывайте тип выполнения слоя (позитив или негатив);

б) для негативного слоя повторите контур платы линией шириной 0,6…1,0 мм во избежание замыкания разных слоев на торцах ПП и в крепежных отверстиях.

6. Корректно готовьте слои паяльной маски:

а) контактные площадки должны быть открыты от маски — на 0,05…0,075 мм больше, чем сама контактная площадка, — с каждой стороны (то есть всего на 0,1…0,15 мм больше размера самой контактной площадки);

б) минимальная полоска маски — 0,1 мм (например, для планарных микросхем между выводами);

в) края печатной платы должны быть открыты от маски на 0,2 мм

внутрь во избежание отслаивания маски при фрезеровке;

г) при наличии РС1-разъема маска должна быть выполнена сплошным прямоугольником на все выводы разъема;

д) крепежные отверстия должны быть открыты от маски так же, как и контактные площадки (часто там остаются «кресты»).

7. Проверяйте и выравнивайте рисунок маркировки:

а) недопустимо нанесение маркировки по контактным площадкам — это делает невозможной последующую пайку. Обычно производится обрезка всех частей маркировки, заходящих на КП. Но в этом случае есть опасность того, что текст станет нечитаемым;

б) минимальная читаемая высота текста — 0,9 мм;

в) минимальная толщина линий в тексте для маркировки — 0,13 мм.

8. Обратите внимание на сверловку:

а) по умолчанию в проекте указываются диаметры отверстий в готовой плате. Если в вашем проекте это — диаметр сверла, не забудьте заострить на этом внимание производителя;

б) при получении файлов сверловки желательно, чтоб металлизированные и неметаллизированные отверстия находились в отдельных слоях.

Это лишь небольшая часть того, на что обращают внимание инженеры по подготовке проектов к изготовлению, и на что может обратить внимание сам заказчик. Наши инженеры всегда тщательно проверяют проекты перед запуском и проводят соответствующие согласования и коррекции, но это не может давать 100-% гарантии нахождения всех нетехнологичных мест и ошибок в проекте, так как никто не знает плату лучше, чем ее создатель. Поэтому инженер, проектирующий плату, должен со всей ответственностью отнестись к проверке проекта перед передачей ее компании-поставщику. А менеджер или специалист по снабжению, в свою очередь, должен вместе с документацией на платы получить от инженера заполненный бланк описания. Соблюдение этих правил позволит избежать ошибок при заказе печатных плат у любого поставщика.