Преимущества ультразвукового напыления флюсов в производстве печатных плат

Стив Харшбергер, вице-президент по маркетингу, SONO-TEK Corporation

В настоящее время при выборе технологии нанесения флюсов все чаще предпочтение отдается методу ультразвукового (УЗ) напыления. УЗ-системы способны наносить канифольные флюсы с содержанием твердых веществ до 35%, а также водорастворимые и водоосновные флюсы, что требует минимального обслуживания установок.

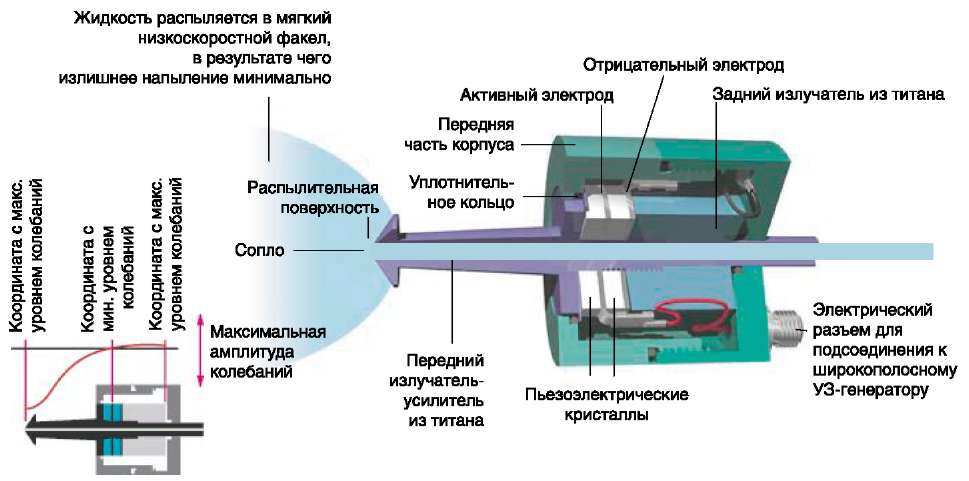

Технология распыления флюса ультразвуковой форсункой быгла разработана корпорацией Sono-Tek в 1975 г. по контракту с Министерством обороны США для применения в нефтяных горелках и горелках на жидком топливе портативных теплогенераторов. Жидкость, проходящая через УЗ-форсунку, распыляется в мягкий низкоскоростной факел, в результате чего минимизируется излишнее напыление (см. рис. 1). Сравнить различные технологии нанесения флюса, а также преимущества и недостатки обычных и УЗ-форсунок помогут таблицы 1 и 2.

Рис. 1. Принцип действия УЗ-форсунки

Таблица 1. Сравнение различных форсунок для напыления флюсов

|

Ультразвуковые форсунки |

Форсунки под давлением |

|||

|

Стационарные |

Совершающие возвратно- |

Стационарные |

Совершающие возвратно-посту- |

|

|

поступательное движение |

пательное движение |

|||

|

Обслуживание (даже при использовании канифоли) |

Ежемесячно |

Ежедневно |

Ежедневно |

Ежедневно |

|

Сложность механической конструкции |

Простая |

Сложная |

Простая |

Сложная |

|

Надежность |

Высокая |

Низкая |

Высокая |

Средняя |

|

Излишнее напыление |

Небольшое |

Умеренное |

Умеренное |

Большое |

|

Равномерность нанесения флюса |

Хорошая |

Достаточно хорошая |

Достаточно |

Достаточно хорошая |

|

(но с перекрытием) |

хорошая |

(но с перекрытием) |

||

|

Подверженность засорению |

Отсутствует |

Умеренная |

Низкая |

Высокая |

Таблица 2. Сравнение различных технологий нанесения флюсов

|

Распыление ультразвуковой форсункой |

Накатка валком |

Нанесение пенного флюса |

|

|

Расход флюса |

На 75% меньше, чем при пенном флюсе, на 50% меньше, чем при накатке |

На 50% меньше, чем при пенном флюсе |

Большой |

|

Проверка удельной массы (титрование) |

Не нужно |

Нужно нечасто |

Нужно часто |

|

Расход разбавителя (спирт) |

Не нужно |

Низкий |

Высокий |

|

Обслуживание |

Ежемесячно |

Ежедневно |

Ежемесячно |

|

Надежность |

Высокая |

Высокая |

Высокая |

|

Засоряемость |

Отсутствует |

Некоторая засоряемость при использовании флюсов с высоким содержанием твердых веществ и флюсов на нелетучих растворителях |

Отсутствует |

|

Возможность контролировать плотность нанесения флюса на печатную плату (микрограмм на кв. дюйм) |

Полная возможность |

Очень ограниченная возможность |

Возможность отсутствует |

|

Возможность использовать водорастворимые флюсы |

Отличная — можно наносить очень тонкий слой флюса, шариков припоя не возникает |

Средняя, толщина флюса средняя, но больше оптимальной, иногда возникают шарики припоя |

Плохая — толстый слой флюса на плате приводит к образованию шариков припоя |

Парк ультразвуковых форсунок сегодня насчитывает во всем мире уже тысячи единиц; среди компаний-пользователей можно упомянуть SONY, Flextronics, Toshiba, Tyco, TRW Automotive и многие другие.

Среди главных преимуществ УЗ-напыления при нанесении флюсов можно отметить следующие:

— при применении пайки волной исключено излишнее нанесение флюса;

— распыленный флюс легко формируется в вертикально ориентированный факел, создавая равномерное покрытие на печатной плате;

— широкий диапазон регулировки подачи флюса (т.е. плотности его нанесения на ГШ);

— большое проходное сечение сопла УЗ-форсунки, что предотвращает его засорение;

— наличие титана в конструкции обеспечивает высокую надежность установки.

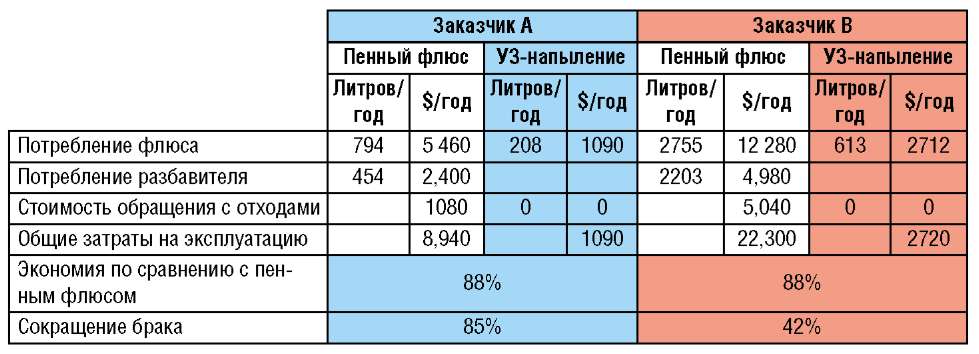

Нанесение флюсов УЗ-распыле-нием позволяет добиться немалой экономии за счет сокращения расхода самого флюса (от 50 до 80%), отказа от использования разбавителя, снижения расходов на обслуживание установки, а также уменьшения процента брака пайки (до 80%). Гример реального сокращения расходов при переходе на УЗ-технологию нанесения флюса показан на рисунке 2.

Рис. 2. Документированные результаты производственных испытаний

Конструктивно установки УЗ-на-несения флюса могут быть исполнены как в виде отдельно стоящего блока на входе в машину пайки волной припоя, так и в виде встраиваемого модуля. И в том, и в другом случае возможна полная автоматизация системы.

В качестве примера действующей установки рассмотрим УЗ-систему для нанесения флюса SonoFlux 2000 (см. рис. 3). Технические характеристики данной установки приведены в таблице 3. Достаточно широкий диапазон параметров системы вполне отвечает требованиям мощного, полностью автоматизированного производства.

Рис. 3. Внешний вид установки SonoFlux 2000

Таблица 3. Технические характеристики ультразвуковой системы для нанесения флюса

|

Общие характеристики |

|

Тип системы: установка стационарного типа ультразвуковой форсункой и распылением диспергированного состава сжатым воздухом |

|

Конструкционные материалы: нержавеющая сталь, титан, Teflon®, полипропилен, Delrin®, Ryton® (материалы, смачиваемые флюсами) |

|

Контроллер промышленного исполнения, высокоскоростной |

|

Объем памяти: 1500 конструкций плат |

|

Управление и связь: RS-232, RS-485, Ethernet |

|

Дисплей ЖК с подсветкой (4 х 40) |

|

Типы флюсов: RMA, RA, OA на основе спиртов с малым содержанием твердых веществ, на основе нелетучих жидкостей |

|

Диапазон ширины печатных плат: 2…13 дюйма (50…330 мм) или 2…24 дюйма (50…610 мм) |

|

Количество флюса на единицу площади: 300…2500 мкг/дюйм2 (47…390 мкг/см2) (для стандартных несмываемых флюсов) |

|

Равномерность нанесения флюса: ±5% |

|

Повторяемость равномерности нанесения флюса: ±2% |

|

Требования к энергоснабжению |

|

Электропитание: напряжение однофазное 110/120 В или 220/240 В перем. тока, частота — 50 или 60 Гц, 900 ВА максимум |

|

Сжатый воздух: чистый, осушенный, без масла |

|

Давление: 4,9…7,0 кг/см2 |

|

Расход: 0,17 м3/мин |

|

Вытяжная вентиляция: минимально — 8,5 м3/мин, рекомендуется 17,0 м3/мин |

|

Поставляемые дополнительные устройства и опции |

|

Дополнительные устройства: программируемый контроллер; титановый блок воздушных форсунок; индивидуальный кожух (в том случае, когда система устанавливается отдельно); цепной конвейер с индивидуальными держателями под платы |

|

Опции: бак из нержавеющей стали с фильтром и датчиком уровня; трехпозиционный мачтовый светильник; аварийный отключатель по функции неисправности волновой паечной машины; модуль датчика воспламенения; набор для калибровки |

Teflon®, Kalrez® and Delrin® — зарегистрированные торговые марки компании E.I. DuPont de Nemours & Company; Ryton® — зарегистрированная торговая марка компании Chevron Phillips Chemical. Характеристики могут быть изменены без уведомления.

Система 2000FP компании Sono-Tek была специально сконструирована для крупносерийных производств широкой номенклатуры изделий. Установка обеспечивает высокую эффективность нанесения флюса распылом, причем камера, где производится напыление флюса, закрыта, что позволяет улавливать любые пары флюса, не допуская их попадания в окружающую среду. И встроенные в машину для пайки волной припоя, и отдельно стоящие модули системы могут поставляться с любыми необходимыми опциями.

Малые затраты на техобслуживание и отсутствие необходимости оператору постоянно следить за работой установки — основные достоинства системы SonoFlux 2000FP. Необходима лишь ежемесячная чистка системы, даже при использовании липкого канифольного флюса либо флюса с высоким содержанием твердых веществ.

Помимо прочего, система оборудована устройством высокоскоростной подачи флюса, что помогает наносить флюс на печатные платы с затрудненным доступом к верхней поверхности, например, на платы с толстой подложкой, с плотным расположением распаечных отверстий относительно проводников, либо на платы с загрязненными компонентами.

Что еще привлекает производителей в продукции компании Sono-Tek при выборе установки нанесения флюса?

Универсальная электронная система управления — система SonoFlux 2000FP оборудована программируемым контроллером с возможностью расширения функций, который осуществляет контроль и управление всеми режимами работы системы. Контроллер может содержать программы на обработку 1500 различных моделей печатных плат; он имеет сетевой интерфейс, автоматически контролирует ширину и плотность нанесения флюса. Параметры нанесения флюса легко изменяются посредством ввода необходимой информации с удобной клавиатуры и жидкокристаллического дисплея.

Нанесение флюса — флюс подается объемным шестеренчатым насосом. Флюс находится в баке без наддува воздухом или азотом, причем резервуар оборудован фильтром и датчиком уровня, который дает сигнал оператору о низком уровне флюса и предохраняет насос от повреждения (в случае отсутствия флюса). Флюс подвергается пульверизации в мелкодисперсное состояние на рабочей поверхности

ультразвуковой форсунки с соплом большого диаметра, не подверженного засорам. Пульверизованный флюс равномерно распределяется высокоскоростной струей воздуха.

Самая высокая скорость окупаемости — во многих случаях применение системы SonoFlux позволяет снизить расход флюса до 80%, а также сократить дефекты пайки в той же пропорции. По сравнению с пенными флюсами достигается дополнительная экономия средств за счет отсутствия необходимости применения разбавителя и проведения титрометрического анализа, а также за счет сокращения количества отходов. Применением систем SonoFlux достигается экономия флюса до 50% по сравнению с обычными распылительными установками.

Обслуживание и поддержка — корпорация Sono-Tek гордится первоклассной технической поддержкой, оказываемой потребителям. Персонал, базирующийся в Северной Америке, и международные дистрибьюторы с помощью технических специалистов, прошедших обучение на реальном производстве, обеспечивают высокий уровень обслуживания техники во всем мире.

Резюме

Система SonoFlux 2000FP обладает многими положительными свойствами:

— необходимость производить чистку только раз в месяц даже при использовании канифольных флюсов;

— ультразвуковая головка практически не забивается;

— полностью программированные режимы работы (до 1500 различных печатных плат);

— высокая скорость подачи флюса для нанесения на верхнюю плоскость платы;

— равномерность покрытия флюсом;

— сокращение расхода флюса до 80%;

— простота эксплуатации и обслуживания;

— совместимость со всеми видами флюсов.

Система является идеальной для компаний, занимающихся сборкой печатных плат и для крупных контрактных производителей электроники.